カテゴリ:工作・修理

ワンコの寝床を車に収納する際のテーブルを作る

自分の車の後部にワンコたちの寝床を収納します。

その際、空きスペースを有効に使ったり、暑い時はワンコたちの寝床の風通しが良くなるようにしたいと思います。

そこで、OSBボードを使ってテーブルを作ることにしました。

天板のサイズは、780 × 1300、脚は、38ミリ角510ミリ長のホワイトウッド材です。

OSBボードの端材で脚の補強版を作ってみました。

補強版と脚を天板に固定するのに工夫が必要でした。

さあ、車の荷物室に入れてみます!

うわー!

ダメですね!

サイズを欲張って大きくし過ぎてしまいました。

側面も脚の下部も引っかかって、入りきりません・・・

では、長辺方向のサイズを45ミリ切り詰めることにします。

片側だけ脚を天板から外し、天板を丸ノコでカットします。

再び脚を取り付けます。

OSBボードはビス止めに弱く割れやすいのでは? と先入観があったんですが、

割れたりせず、ビスも良く効いてくれます!

さあ、今度はどうでしょう?

車に載せてみます・・・

やったー!

ピッタリです!!

通常は、寝床のワンコたちは下、荷物は上ですが、

暑い時はワンコたちの寝床を上側にして、荷物は下側にしようと思います。

明日、寝床を実際に収納してみます。

横溝ビットでキレイな溝が彫れる ワンコの寝床2台め

ワンコの寝床を作る際、ストレートビットで彫った溝がキレイではありませんでした。

そこで、今度は横溝ビットを使って溝を彫ってみたんですが、とてもキレイに溝が彫れました。

1回の操作で彫れる溝の深さについても、横溝ビットの方が有利なようです。

ワンコの寝床2台めの柱4本に溝がしっかりと彫れました。

さらに、2台とも簡単に出入口を閉じれる工夫を追加しました。

このあとは、この2台を車に積んだ時に、スペースを有効活用できるようなテーブルを作ろうかと考えています。

ワンコの寝床 好評につきあと数台増産(笑)

昨日出来たワンコの寝床ですが、我が家の犬たちにはちょうどいいようです。

夏は上面以外は風通し全開、冬は底面と側面を断熱補強するので、寝るにはかなりいいと思います。

1シーズンだけの対応だと快適ではないでしょう。

自分のテント泊を連想しながら作成したんです。

あと数台増産と書いたのは、旅行の時に車で2匹移動させる時もこのケージが良さそうなんです。

2段重ねで自分の車に載せられるのはイイと思いました!

下の写真の上のも今回作ったタイプに変えます。

このあと、扉をしっかりと取り付けたり、改良したりすることを考えています。

あ、「好評につき」って、自分が勝手に言ってるだけです。(笑)

新しい家族の一員 寝床作んなくちゃ!

我が家に連れてきた新しいワンコ君ですが、この子の寝床を急いで作ってやらないといけません!

犬小屋じゃないんです。

室内に置くケージのような感じのものです。

全部木で作ろうかと思いましたが、ネット上のDIY例も参考にさせてもらいました。

すると、ワイヤーネット を使う方法が簡単で安く仕上がりそうなことが分かりました!

そこで、自分の考えも合わせた折衷案を考えました。

底板と天板は9ミリ厚の針葉樹合板、柱はホワイトウッド2×2角材、

ワイヤーネットは、柱にトリマーで彫った溝に固定する方法です。

部屋(ケージ)の中の寸法は、長さ680 × 幅455 × 高さ410 としました。

まず柱の固定をしっかりとやる為に、2×4用の金具をディスクグラインダーで切断します。

金具8個分が出来ました!

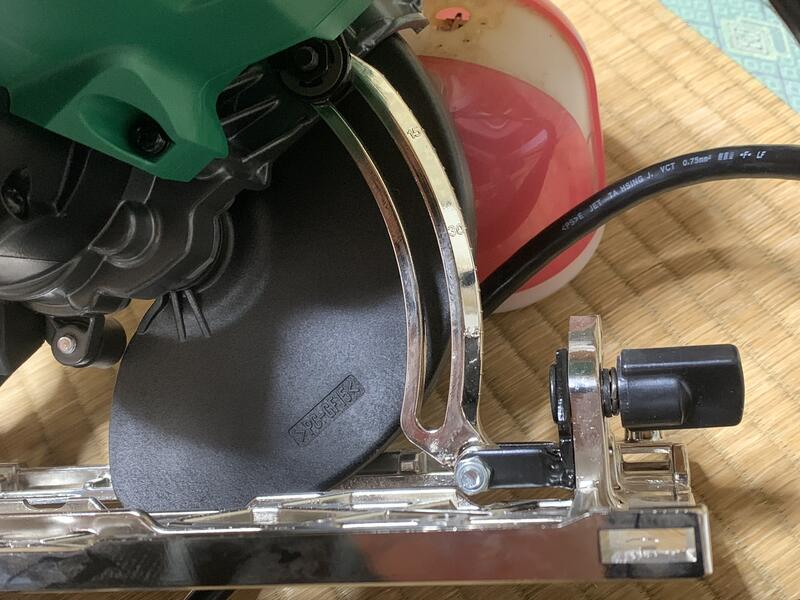

木材の切断は新しいハイコーキの丸ノコがとにかく快適で正確です!

また、ワイヤーネットを固定するための溝はトリマーのストレートビットで時間をかけて彫りました。

やっぱり横溝ビットの方が仕上がりがキレイになるようです。

では、木ネジを使って木材を固定し組み立てていきます。

こんな感じに出来ました。

とりあえずコータ君に中に入ってもらいました。

何とか2匹分の寝床が用意出来ました。

目隠しの布は付けてやろうと思います。

また、冬季は、床と側面は断熱仕様にする予定です!

サイクロン集塵機の改良について考えています

2段サイクロン集塵機の試作をして、簡単にですが、様子を観察してみました。

その結果、現状では、

非常に細かい埃は、サイクロンで効果的に分離出来ていないようでした。

この細かい埃を取り除くのに、ウォーターフィルターを使う手が紹介されていて、これだ! と思いました。

で、さらに考えていたんですが、ウォーターフィルターを作る前に、サイクロンシステム自体の改良が出来ないか調べていました。

すると、サイクロン集塵についての研究の興味深い文献が見つかったんです!

完全に理解出来ている訳ではないのですが、内容の一部を紹介したいと思います。

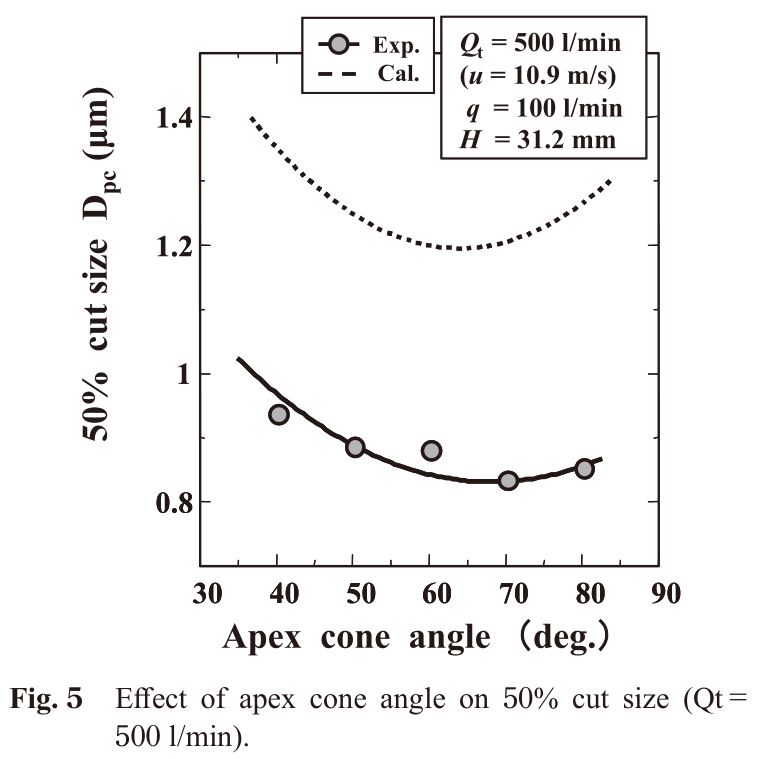

下図のように、サイクロンユニットの出口に円錐(コーン)ブロックを設置することによって、

細かい埃の捕集率が改善されるという内容です。

円錐ブロックがある時と無い時の、埃粒子のふるまいのシミュレーションが下図です。

円錐ブロックが無い方は、粒子が捕集箱に落ちにくかったり、

落ちても運動し続け、再びサイクロンユニットの方に吸い上げられている様子が分かります。

この理由ですが、サイクロンユニット出口、特にその中央付近には上昇気流が生じており、

この気流が、捕集箱に落ちた埃を再びサイクロンユニットの方へ吸い上げてしまうようです。

円錐ブロックの設置は、この上昇気流の影響を低減する効果があると考えられます。

そして、この円錐ブロックの頂角の角度に最適値があるという実験が紹介されています。

この実験の結果は以下のようですが、円錐ブロック頂角の角度は、65°付近が最適なようです。

「頂角角度約65°の時が、最も細かい粒子を捕集出来ている」という結果が表されています。

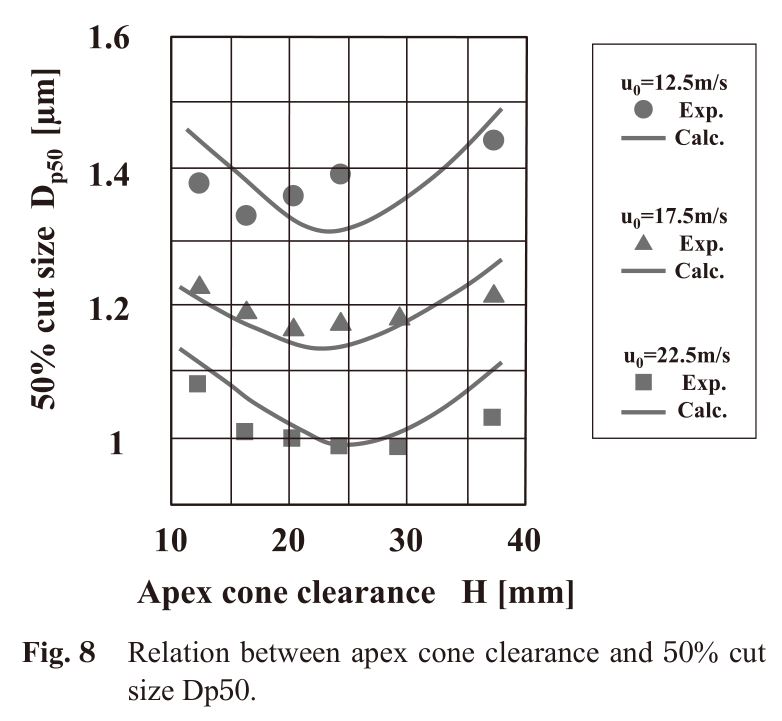

次は、サイクロンユニット出口から円錐ブロック底面までの距離についてです。

上のFig.6のHの値を変化させた実験が紹介されています。

円錐ブロックが無い場合、サイクロン出口の中心部付近の上昇気流が顕著なのが分かります。

この上昇気流の影響を低減できる条件は?

サイクロンユニット出口から円錐ブロック下部までの距離Hの最適値はいくつでしょうか?

Fig.7からは読み取りづらいと思います。

次のシミュレーション計算結果が紹介されています。

H=24mm付近が、最も細かい粒子を捕集出来るという結果です。

以上のことから、円錐ブロックの底面の直径は、

(24×tan32.5°)×2 ≒ 30.6mm と計算出来るので、

円錐ブロックの形、サイズ、設置位置も決定出来ますね!

工作して設置出来たら報告したいと思っています!!

集塵機のパワーコントローラー

集塵機の出力を調節出来るように、パワーコントローラーを用意しようと考えています。

普通なら製品を買うところですが、キットも結構安価なので、どうせなら高出力タイプを作るのも面白そうな気がしてきました!

一般的な集塵機のモーターはACブラシモーターで、いわゆる最も古典的なタイプです。

このモーターの出力(つまり回転数も)を調整するには、直列に抵抗器を入れるようなやり方が大昔は行われていました。

現在は行われていないはずです。

抵抗器が電力を熱として消費してしまうし、またこのような電力型可変抵抗器は大がかりになってしまうからです。

そこで、電力ロスが小さい方法として、スライダックを用いるか、トライアック素子を使った回路でコントロールするかということになります。

スライダックは、可変電圧トランスといった感じで、次のようなイメージです。

きわめてシンプルですが、今となっては、重く大がかりなものになってしまいました。

さて、トランスやスライダックを使わずに電力ロスの少ない電力コントロールを行おうと考えられたのが、サイリスタ、トライアックといった素子を使う方法です。

下図の一番上がAC100Vの波を表しています。

この波の、ある部分だけ電流を遮断してしまおうという方法なんです!

上図のような適切なトリガパルスをトライアック素子に入力してやれば、点線部分では素子が電流を遮断してくれるんですね!

この方法だと、電流を遮断している間は、素子の消費電力は極めて少なく(電流ほぼゼロだから)、

電流を流している間は、素子内の電圧降下が少なくやはり素子の消費電力は極めて少ないというメリットがある訳です。

電力ロスの少ないこの電力コントロール法はどんな機器にも使える訳ではなく、またAC電源を汚す原因にもなり、万能ではないのですが、古典的なACブラシモーターを使った機器には有効なんです。

で、このトライアック素子を使った電力コントロール回路の例は以下のようです。

部品も高価なものはなく、部品点数も少ないです。

また、この回路のプリント基板ですが、秋月電子が1000円で取り扱っているので、すぐに製作を始めることが出来ます!

あとは、放熱器とケースを用意してあげればオッケーですね。

2段サイクロン集塵機 早く動かしてみたい

2段サイクロン集塵機を形にして、テスト運転までこぎつけたいと思います!

まずは、ペール缶の蓋にサイクロンユニットを取り付けますが、

蓋がペコペコしてしまうので、ラワン合板で蓋を補強します。

ラワン合板を蓋の形に合わせてトリマーで切り抜きます。

こんな感じになります。

次は、缶の蓋と補強合板両方に75ミリ径の穴を開けます。

蓋の鉄板は、ホールソーで円周に沿って穴あけをしたあと、回転砥石で鉄板を削って穴を整形します。

ここは真円までにしなくても大丈夫です。

合板の方は、木工ドリルとジグソーを使いました。

この合板を缶の蓋に重ねて、サイクロンユニットをビス止めします。

もう1段のサイクロンは前回作ってあったので、これら2つを内径50ミリのサクションホースで直列に繋げます。

1段目のペール缶にはゴミの大部分が集まり、

2段目には除去しきれない細かい埃を集めようという予定なんですが•••

これで試運転出来ますね!

早速動作させてみたら、大きいゴミ、細かいゴミ、快適に吸い込みます!

でも、この実験のポイントは吸引力ではなく、

ゴミや埃を上手く分離して、集塵機本体のフィルターを詰まらせないようにすることです。

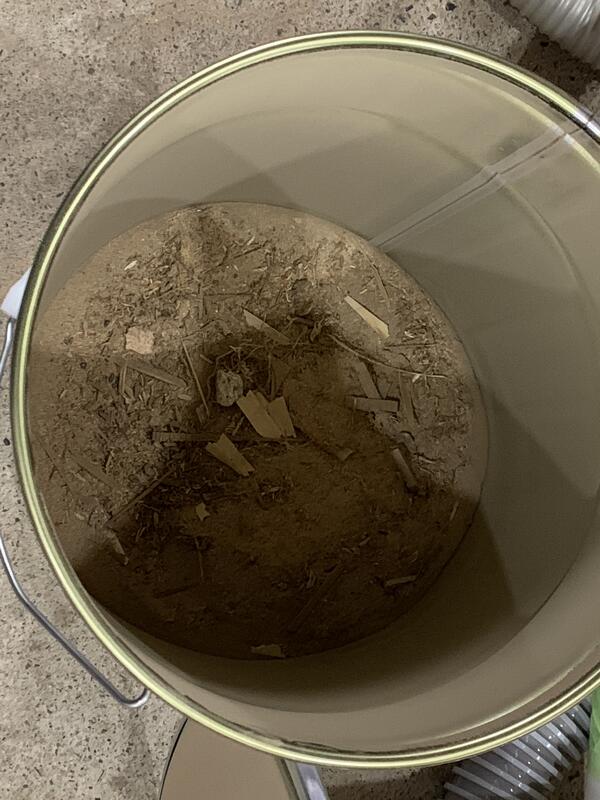

ゴミや埃の収集状況を見てみましょう。

まず1段目です。

ゴミや埃の大部分が集まっているようです。

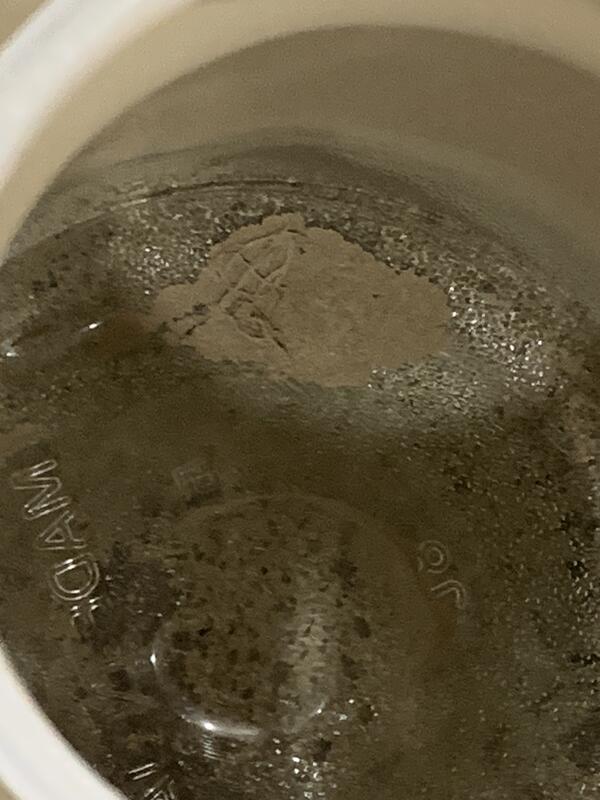

2段目には大きいゴミは全く来ておらず、細かい埃の一部が来ていました。

この埃がどれくらい2段目で収集出来ているかがポイントなんですが。

2段目のゴミの量は非常に少なかったです。

でも、細かい埃が集塵機の方に行ってしまっているようなら、この2段目のサイクロンには意味がないことになります。

では、集塵機本体のフィルターの様子は?

大きなゴミは全く来ていませんが、細かい埃で汚れています。

しかし、吸い込んだゴミの量に対して汚れは少ないのではないかと感じました!

とりあえず、今日の試運転は成功だったと思います!

今後、さらに運転してみて、様子を観察していきたいと思います。

また、これらを一まとめにして移動出来るように、移動台も作ろうと考えています。

運良くいい買い物が出来ました! ハイコーキ製丸ノコ

これからずっと作業するために、そろそろいい丸ノコを買おうと思っていました。

ハイコーキ、マキタのものは定評があります。

また、京セラ(旧リョービ)にもプロ用モデルがあり、独ボッシュ社の工具も人気があります。

この前購入したのは、85ミリ径チップソーのとにかく小さくて軽いミニ丸ノコです。

これは小回りがきくのが何よりの利点ですが、厚いものは切れないし切り口がキレイでなく精度良い切断には向きません。

ミニ丸ノコが活躍するのは普段とは違った場面に限られるので、いい悪いではなく適材適所なんですね!

さて、普段使いの精度の良いキレイな切断のための丸ノコが別に必要になります。

今まではDIYモデルのリョービMW46を使っていましたが、

ベースをアルミに交換して、チップソーも黒プラスに交換して使っていました。

これだけでも別の道具になったような向上ぶりだったんです!

特にチップソーを交換した時の切断面のキレイさにはもの凄く驚きました!

そして、この前のフローリング作業にはしっかり活躍してくれたんです。

で、今回新たに購入しようと候補にあげていたのは、

マキタ5230(125ミリ径)、

ハイコーキC5MEY(125ミリ径)、C5MEYA(147ミリ径)

あたりでした。

この中では、C5MEYAが最も造りがしっかりしていて精度が高く、ベースに対する刃の位置の微調整も出来るモデルでした。(造作丸ノコの位置づけ)

先週の土曜日、ホームセンターの電動工具のコーナーを何気なく眺めていたら、

このC5MEYAが店頭処分品で売られていたのでした!

店頭処分品ということは、店頭で触られてはいるけどまだ1度も動かしていないということなんです!

箱は無かったんですが、これが1万円近く値引きされて売られていたんですね。

運のいいことに急に出合うってこと、あるんだな~! とすごく嬉しい気分でした。

この丸ノコの精度の高さ、利便性の高さが感じられる箇所をいくつか紹介します。

平面度が高く、滑りの良さそうなしっかりとしたベース。

切断面に対するベースの傾き調整の固定ネジが前後2か所にあり、ベースが歪みにくい。

通常の垂直切りをしたい時は、ワンタッチでベースが固定されるようになっているが、その時の直角補正の微調整が出来るようになっている。

また、逆傾斜(5度)切りの設定もワンタッチで出来るようになっている。

いずれの機能も、切断角の直角を正確に素早く出すためにもメリットが高いことになる。

切断深さ調整のためのガイドの剛性が高く、切断時に本体が安定する。

チップソーとベースの平行が狂ってきた場合、微調整して補正出来るようになっている。

電子制御の小型モーターなので、軽くて重量バランスも良く、切断作業時にモーターが材木を押さえる手の邪魔になりにくい。

2日間 外で強作業

自宅の裏庭に、柿の木(渋柿)、枇杷の木があります。

これらの木に実が成るころに「ハクビシンが出没している」と近所の方から言われました。

柿の木は空調の室外機の傍にあり、この室外機は防音の覆いで3方を囲まれています。

つまり、柿の木はこの囲いの内側にあるので、上方に真っすぐ伸びて、実も3メートルほど上に成っていたんです。

この空調機も室外機も今は使われていないので、囲いを全て撤去して、その上で柿の木への対処を考えることにしました。

2辺分の基礎はハンマーで解体しましたが、中々の重労働でした!

この後の途中経過の写真があれば良かったんですが・・・

作業を始めると集中して夢中になってしまい写真を撮っていません。

作業が一通り全部終わった様子を載せておきます。

奥のひょろっとした柿の木は高さを2メートルほどに切り詰め、手前の枇杷の木は枝をかなり剪定しました。

防音の囲いは全て解体したあと、目隠し用のフェンスとして配置し直しました。

動物の住み家が出来ないよう、出来るだけ風通しが良くなるよう考えました。

この後、剪定した枝や幹はさらに小さく切断して運び出します。

今回の作業はとりあえずここまでです。

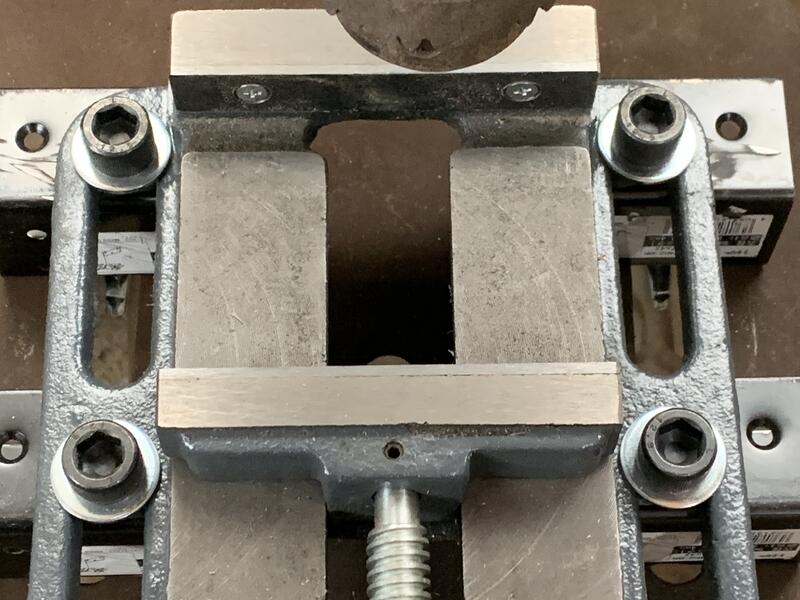

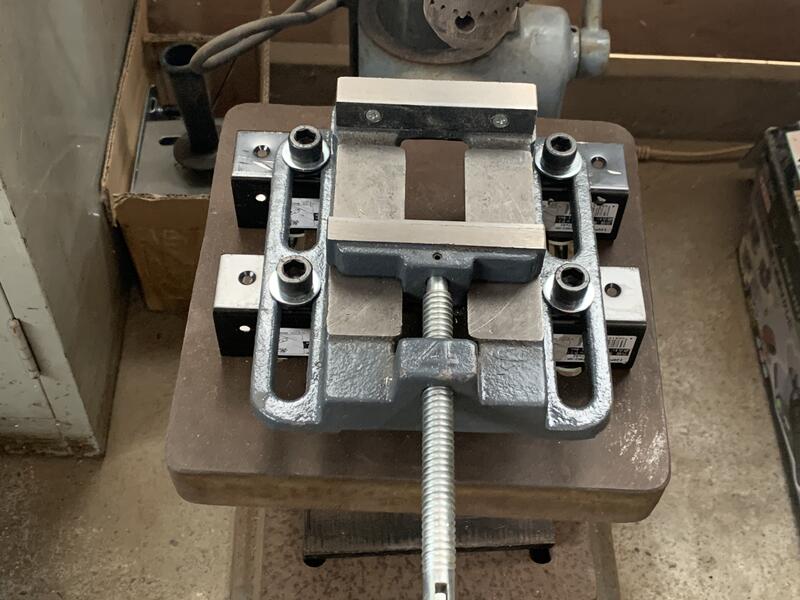

ドリル本体に合わないバイスを使えるようにしたい

大型ドリルを使う時、穴を開ける材料をしっかりと固定しなければならない場面が出てきます。

この材料を固定する金具がバイスと呼ばれるものです。

大学時代にアルバイト先から譲ってもらった大型ドリルを温存していたんですが、先日これに使うためのバイスを買ってきました。

サイズも計らずに、こんなもんでしょうと買ってきたバイスですが、これがこのドリルに合いませんでした。

固定するボルトの穴の位置が狭かった・・・

どうしよう?

ドリル本体の台とバイスの間に木の角材を入れる?

いや、鉄角パイプ? 鉄のコの字アングル?

とか考えているうちに、こんな金具を見つけました。

鉄製なので硬く頑丈です。

もう、失敗しながら穴あけしてボルトを通しているんですが・・・

これをドリル台にセットします。

このボルトの下側は蝶ナットで固定してあり、ワンタッチで緩めて動かせるようにしてあります。

この上にバイスを乗せて六角穴ボルトで止めます。

ガッチリ固定されました。

これで行けると思います!

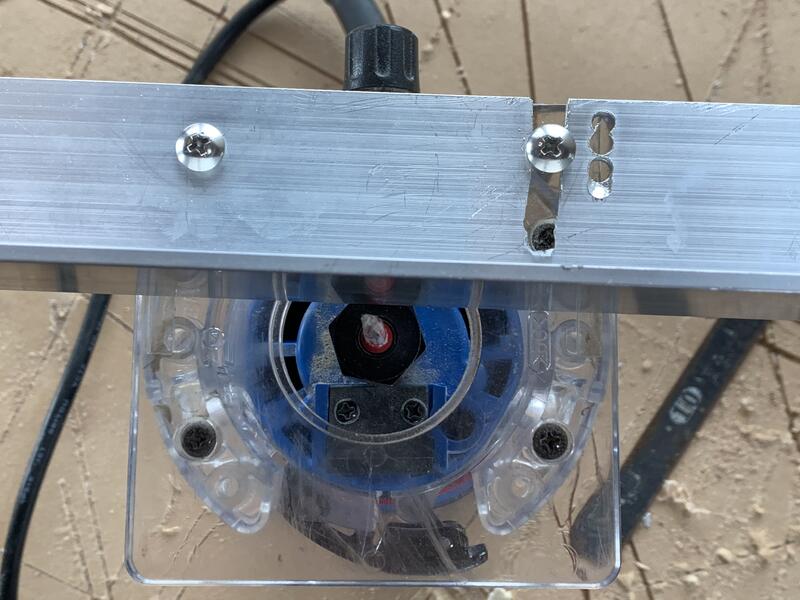

板の側面の横溝(雌実)の幅を広げたい

やはり横溝ビットで彫るのが仕上がりもキレイなようです。

でも、手持ちの横溝ビットでは幅が合いませんでした。

そこで、ストレートビットで何とかならないか、数日考え続けました。

もちろん、トリマーテーブルを利用して作業出来なくはないんです。

しかし、加工しようとする木材が大きくて重い時は、木材をガイドに沿って正確に動かすのが難しくなります。

木材を固定して、工具(トリマー)を動かすようにしないとダメなんです。

トリマーを木材に当てて、ぶれないように動かしていくための治具を作りたい。

で、やっと出来ました!

アルミニウム製のLアングルに、4ミリ径の穴を開けます。

その穴を中心に半径65ミリの弧となる溝を彫っていきます。

ドリルで穴を連続して開けていき、さらにディスクグラインダーの薄刃で削っていきます。

上の穴は失敗です・・・

こんな感じになりました。

これをルーターに固定します。

このようにしておけば、板面から溝までの位置を微調整出来るようになります。

使用感はバッチリでした!

根太貼りフローリング(11) ひとまず完成!

細かい補修、補助材の塗装等は後でやりますが、ひとまずこれで完成しました!

床鳴りもほぼありません。

これで1年を通じての様子を見てみます。

細かい仕上げ等、素人の領域を出ませんが、次回はもっと上手く出来ると思います!

そして、この隣の部屋の床ですが、杉無垢板の根太貼りフローリングに挑戦してみようかと考えています!

根太貼りフローリング(10) フローリング釘打ち

フローリング材の仮並べが終わり、配置にほぼ問題が無かったので、フローリング材の固定作業に入ることにしました。

フローリング材を全て外し、順番通りに積み上げておきます。

再度、基準の線を墨出しレーザーで出して位置を確認します。

左端のレッドパイン材は、真鍮釘を脳天打ちしてありますが、違和感はほぼありません。

このあと、フローリング材を固定していきますが、

専用のフローリング釘を施工後見えなくなるように、フローリング材の雄実(おざね)の根元に打ち込んでいきます。

この打ち込みの最後は、フローリング材を傷付けないようにポンチを使って下の写真のように作業します。

さて、この作業が上手く進みませんでした。

ポンチで打ち込む時、釘が曲がってしまうのです。

昨日使っていたポンチは、穴あけの位置決めに使うセンターポンチだったんです。

フローリング釘用のポンチと伝えて買ったつもりだったんですが、確認が甘かったんですね。

で、今日ホームセンターに相談したところ、その用途なら「釘締め」でしょうと言われました。

そのポンチと釘締めの違いは道具の先端だけで、釘締めは平らで、ポンチには突起があるんです。

その方に、フローリング釘用のポンチがあるんじゃないでしょうか? と聞き直したところ、

その道具は知らないとのことでした。

その方は、いつもお世話になっている詳しい方だったので、不思議に思いました。

でも、しばらく話を続けているうちに分かりました!

プロは釘締めを使っていて、プロにはポンチは必要ないということなんですね!

その方にお礼を言って電話を切ったんですが、勉強になりました!

そして、穴あけ用センターポンチは代用にはならず、

釘が曲がる原因になることも、これら3つの道具の先端を観察すると良く理解出来ました!

さて、明日は道具を変えて作業を再開してみます!

サイクロン集塵機を作成中

工作室が木工工具から出る木くずで凄いことになっています。

試しに家庭用掃除機で吸い取ってみましたが、フィルターがすぐに詰まって5分と連続運転出来ないんです!

業務用集塵機がどうしても必要なんですね。

そこで、奮発して割引きセール中だったMakitaのモデルを買ってきました。

早速使おうと思ったんですが、おが粉とかの粉塵だと標準フィルターはすぐ詰まってしまうらしいんです!

フィルター掃除とかのメンテも大変らしい。

細かい粉塵用には、別売のオプションをあれこれつけなくちゃいけないとも。

これは困ったと調べていると、サイクロンの仕組みで粉塵を効率よく取り除く方法が紹介されていました。

この仕組みの自作用サイクロンユニットが販売されています。

製作例等の動画もありますので見てみて下さい。

中々面白いですよ!

で、自分でもやってみることにしました。

今回は試運転だけで、もう少し工夫を取り入れたものにしようと考えています。

試運転の様子です。

ダストボックスは8リットルのガラス容器です。

工作室の細かいおが粉を大量に含んだ粉塵を吸引してみました。

特に細かい粉塵が集塵機本体に出来るだけ行って欲しくないんですが、どうでしょう?

下の写真は、集塵機本体に向かう口ですが、かなり汚れているように見えます。

今回はフローリング作業の合い間にちょこっと実験しただけなので、本体のダストバッグの写真等撮っていませんが、

細かい埃はダストバッグにかなり付着していました。

もう少し工夫できないか?

細かい粉塵の場合、吸引時の風力が強すぎてもダメらしいんです。

集塵機のモーターは1kWほどですが、コントローラーを作って吸引力を落とす工夫をしてみたいと思います。

また、ペール缶も使って、2段サイクロン構成にしてみようかとも考えているところです。

根太貼りフローリング(9) やっと終わりが見えてきました!

フローリング材を固定する前に、並べて確認しています。

いただいたフローリング材3種類を何とか配置できました。

夜になり、近所迷惑になるので、残りは明日以降にしました。

トリマーも活躍してくれましたが、最も正確な仕事をする手助けをしてくれたのは、自作の丸ノコ定規でした。

細かい部分の手直しがまだありますが、やっと終わりが見えてきました!

根太貼りフローリング(8) 床面の辺の直角を出す工夫

これまで、床面に合わせてフローリング材を切ることばかり考えてきました。

しかし、別の木材を加工して適所に配置するのも手かな? と、今日思いつきました!

まず、床面に直角の辺を作るための線引きをします。

このような作業は、レーザー墨出し器が威力を発揮してくれます!

ここでは、手前の辺を基準にして、その辺に対して直角の辺を作るための線引き作業をしています。

次は、保管してあった12ミリ厚3.6メートル長のレッドパイン材を引っ張り出してきました。

これを、床の1辺2.7メートル長に合わせて切断しました。

次は、この長辺方向に斜め切りをします。

このような時の線引きは、普通は墨ツボを使うのですが、今回はレーザー墨出し器を使いました。

このレーザーラインに沿って、点をいくつか打っておき、これらの点を結ぶ直線を定規を当てて引きます。

この線に、昨日作った丸ノコ定規を当てて、2.7メートルの長さを数回に分けて直線切りします。

さて、床面に当ててみます。

柱に合わせるように切り欠きを作りますが、ここまでくれば楽ですね。

まあまあでしょう!

明日はフローリング材の固定に進めるかもしれません!

根太貼りフローリング(7) 作業再開

この根太貼りフローリングの作業を進めるのに、まだ準備がかなり必要です。

まずは、根太の配置の失敗への対処ですが、幅18ミリの赤松材(12ミリ厚)を用意して、

トリマーで幅6ミリの溝(深さ5ミリ)を彫りました。

横溝ビットではなくストレートビットを使ったんですが、キレイに仕上がりませんでした。

しかし、ここは見えなくなる部分なのでこれでいいでしょう。

この部材をこのように使います。

次ですが、この部屋の床は台形で角も直角ではありません。

そこで、フローリング材も斜めに切らなければならない場面が出てきます。

この斜め切りは、経験のない自分には簡単ではなさそうです。

まず墨出し(線引き)は、墨出しレーザーの手を借りることを考えました。

次は、この墨(線)に沿って直線切りをするのですが、

キレイに切るために、まずは手製の丸ノコ定規を作ることにしました。

2つの丸ノコ用に、それぞれ2つの専用定規が必要です。

作り方は、ガイドの直線を正確に出すところ以外は難しくありません。

下の写真は、木工ボンドでガイドを接着しているところです。

このあとは、接着剤が乾いてから、ガイドの両側を、使う丸ノコで切り落とすだけです。

147ミリ用、85ミリ用の2つが出来ました。

たったこれだけのものなんですが、便利に使えるはずです。

明日、実際に使ってみようと思います!

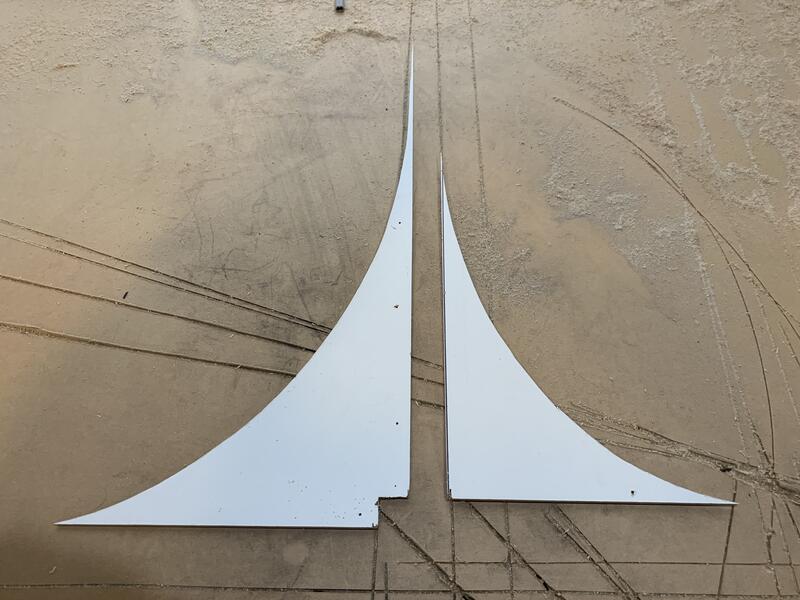

薄い合板の曲線切り

2~3ミリ厚の合板をキレイに切ろうとする時、丸ノコは最適な道具ではないようです。

切断面がケバ立ってしまうようなんですね。

そして曲線切りしたいとなると・・・

ジグソーでも切断面キレイにはならないような気がするんです。

いや、経験が無いので、上手く切る手はあるかもしれないんですが。

糸ノコならキレイに切れるかも。

で、とにかくミニ丸ノコで切ってみることにしたんです。

このミニ丸ノコはMakitaの85ミリ径チップソーのコードレスタイプHS301Dです。

マイナポイントで買いました!

チップソー(刃)を少しだけ出して、曲線切りも同時にやってみることに。

切る前に、付属のチップソーをトリガーの白鰐という刃数の多いものに交換しておきました。

この丸ノコは、コンパクトで軽い(約1.5kgしかない!)のがメリットなんですが、

回転数が1500回転しかありません。

すると、切断面のキレイさはあまり期待出来ません。

まあ、とにかく切ってみることにしました。

あれ?

すごく切りやすいし、まあまあキレイに切れてる?

これは切れ端。

切断面もそこそこキレイです。

この作業についてはいい結果でした!

18ミリ厚集成材を曲線カット

18ミリ厚ラジアタパイン集成材を天板にしてテーブルを作ろうとしています。

キッチンで食材などを置くためのテーブルです。

この天板の4隅をどうやって曲線加工するか?

一般的にはジグソーを使うところでしょう。

調べていたら、トリマーを使う方法を見つけました。

トリマーをコンパスのように動かし、ストレートビットで溝を彫っていくんです。

溝の深さを徐々に深くしていきます。

初めての作業だったので、細かい所をずいぶんと失敗していますが、

今回は、これでまあ良しとしました。

灯油キャップのパッキン裏返し 効いた?

灯油ポリタンクのキャップですが、

キャップの中のパッキンは、潰れたり弾力性が無くなったりと徐々に劣化していきます。

こうなってしまったパッキンを取り替える前に、最後の延命処置があります。

以前書きましたが、

「パッキンを取り出して、裏返しにして入れ直す」

という方法です。

で、自宅の灯油ポリタンキャップのパッキンを裏返しにしてみました。

もちろん、パッキンがへたっているものだけです。

昨日、いつものようにポリタンに20リットル目いっぱい灯油を入れて車で運びました。

灯油の漏れは全くありませんでした!

パッキン裏返しが効いたようですね!

このあと灯油が漏れ出すようになったら、その時はパッキンを新品に交換しようと思います。

このウェブサイトは、

NetCommons3.3.7で動いています。

NetCommons プロジェクト 開発の、

CMS+グループウェアです!

| 日 | 月 | 火 | 水 | 木 | 金 | 土 |

28 | 29 | 30 | 1 | 2 | 3 | 4 |

5 | 6 | 7 | 8 | 9 | 10 | 11 |

12 | 13 | 14 | 15 | 16 | 17 | 18 |

19 | 20 | 21 | 22 | 23 | 24 | 25 |

26 | 27 | 28 | 29 | 30 | 31 | 1 |