カテゴリ:工作・修理

カミさんの車バッテリーあがり! でも5年ももった?

エンジン始動時のセルモーターの回り方が確かに弱くなっていたかもしれません・・・

車検時に工場側で交換されそうだったので、「自分でやりますから」と断っていたんです。

突然「全く回らなくなった」という印象です。

でも、自分の車が近くにあり、レスキューケーブルが届く配置だったのはすごく幸運でした!

まず、自分の車のエンジンをかけ、

次に、自分の車とカミさんの車の+(プラス)側どうしをしっかりとつなぎます。

さらに、ー(マイナス)側どうしをしっかりとつなぎ、5分ほど放置しておきます。

マイナス側はボディーの塗装されていない金属の部分でもオッケーです。

このあとケーブルはそのままにして、カミさんの車のキーを回すと、エンジンはかかりました!

ということは、バッテリーは完全に死んではいないけど、直ぐに交換しなければいけないタイミングということです。

次は、レスキューケーブルをマイナス側、プラス側の順ですべて外して、自分の車のエンジンはストップします。

エンジンのかかっているカミさんの車でホームセンターに直行しました。

カミさんの車のバッテリーは、40B19Lというごく標準的な規格なので、在庫は間違いなくあるはずです。

なので、ホームセンターに着いたらエンジンは止めても大丈夫です。

在庫が心配なら、エンジンは止めずにまず店内の在庫を確認して下さい。

さて、店内の在庫を見ると、同一サイズの性能が上のバッテリーはありませんでした。

(例えば55B19Lといった型番)

同一型番のやや上位のモデルがそれほど高価でなかったので、そのバッテリーを購入しました。

充電せずにすぐ使える即用式になっているはずですが、念のため聞いておきましょう。

あと、交換後の廃バッテリーも引き取ってくれるか、置き場はどこかも聞いておいて下さい。

あ、交換のためのスパナの用意を忘れずに。プライヤーもあるといいですね。

バッテリーを外す時、電装系のラジオや時計がすべてリセットされてしまうことにも注意して下さい。

それが嫌なら、乾電池等で大丈夫なので、バックアップ電源を並列につないで作業するといいです。

例えばこんな感じのものでいいんです。

乾電池8個直列で12V出せます。

でも、電装系リセットされても設定し直すからいいやってことなら、即バッテリー交換作業に入っちゃいます!

下が新しく取り付けたバッテリーです。

交換した日付を記入しておきます。

これで5000円ほどでした。

前回のバッテリーよりもちょっとだけイイものになっていますが、

マメに点検や手入れをしてあげられれば、このような廉価グレードのバッテリーで大丈夫だと思います!

この4つの水栓を修理したんですが・・・

蛇口を閉めても水が止まりにくいというので、

該当の水栓と、ついでにその水路の手前の水栓の部品を交換することにしました。

水栓のメンテナンス時に交換すべき部品ですが、このゴム製の部材です。

これは定期的に交換しなければならない消耗品ということになります。

交換した部品です。

この一番右の部品(ケレップ)を見て下さい!

ゴムのパッキンとそれを固定するナットがありません!

外れて蛇口の中に残ってるのかと思ったんですが、違いました。

これは、蛇口の下部の元栓の方のケレップなんですが、どうも外された感じなんです。

ここの元栓はめったに利用しない箇所で、元栓が閉まらなくても通常は困ることはないと思うんです。

なので、他のどこかのゴムパッキンを交換しようとした時に、ここのゴムパッキンを外して使ったんじゃないか?

ナットも残ってないということはそういうことだと思います。

まあ、とりあえずすべての水栓は動作快調になりました!

ついでに蛇口のつまみも新調しておきました。

堆肥枠を雨から保護

堆肥枠の一つの側面が、雨のたびに濡れてしまっていました。

これは、この上の庇にといが無く、しずくが落ちてきて地面ではね返って飛び散っているためなんです。

庇の取り付け直しや、庇にといを付けるのは大変なので、

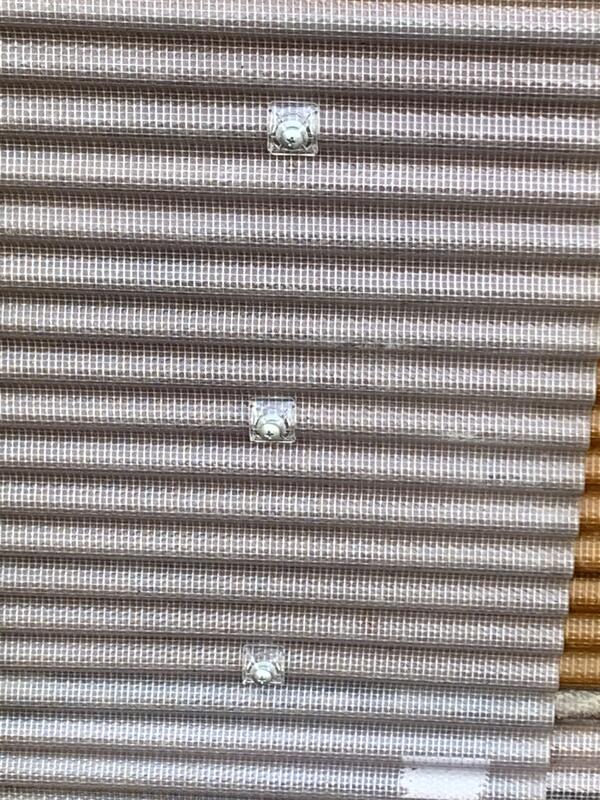

とりあえず、この堆肥枠の側面だけを波板で保護することにしました。

もらってきた古い波板を試しに使ってみることにしました。

波板を固定するための専用ビス、専用キリを用意しました。

こんな風にしっかりと固定出来ます。

地面の傾斜ですが、手前側が下がっているので、雨は堆肥枠の方へは流れていきません。

これで何とかいけるでしょう!

枝葉の一時保管場所、完成しました

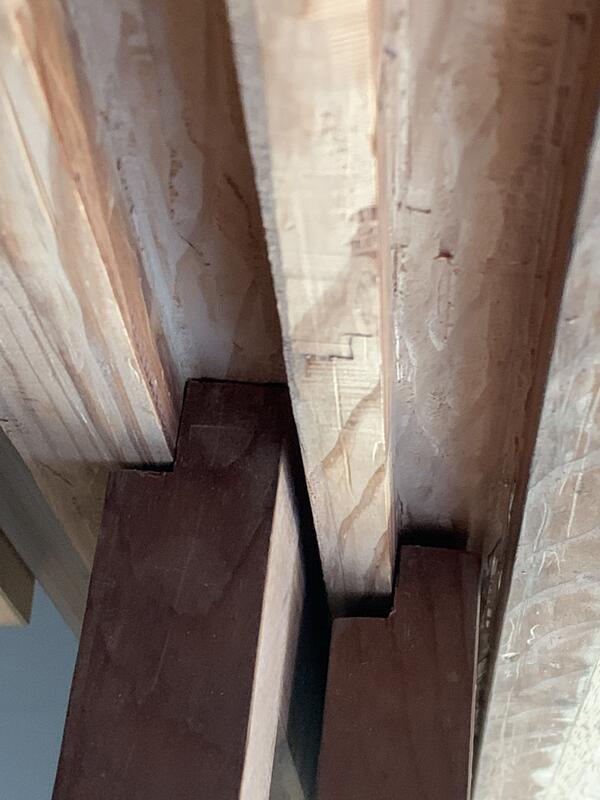

昨日は、ここまで出来ていました。

ですが、天板を支える渡し板の位置からすると、

900ミリ幅の天板をまず2枚、写真手前から配置した方がいいことに気付きました。

その方が、天板の両端を渡し板が支えてくれることになります。

すると、あとは、670ミリ幅の板を切り出してくればオッケーです。

伐採した枝葉は、堆肥枠には入れられないので、ここに保管します。

まあまあかな。

次は堆肥枠の屋根を作ろうと思います。

伐採した枝葉の一時保管場所を作る

クリのイガ保管場所の上部のスペースを有効活用出来ないか考えていました。

仕切りを作って、上部を、刈った枝葉の一時保管場所にしてはどうか?

もらってきた廃材が大量に保管してあるので、これを使って工作することにしました。

もちろん、水平を確認しながら配置、固定していきました。

明日、続きをやって仕上げようと思います。

テーブルばっちり直って、孫とも遊びました

このテーブルは家具屋から中古で買ったんだそうです。

問題は、この家具屋さんか前のユーザーさんが改造した方法でした!

使ってる板材がパーチクルボードだったんです。

パーチクルボードは、湿度の高い場所ではどんどん変形していってしまうんです!

まずは、このパーチクルボードを外してみたんですが、あっと驚くような反り方でした!

他の部材についてもチェックしてみましたが、

とてもしっかりしてて問題なしでした!

水平もキチンと出ていました。

パーチクルボードを外したところです。

この代わりの木材ですが、20ミリ厚のアカシア集成材を使うことにしました。

丸ノコは持ってきていないので、買ったお店でカットしてもらいました。

この木材を、強化ステンレスのコーススレッドで固定することにしましたが、

硬い材なので、キチンと下穴開けてからインパクトドライバーを使って打ち込みました。

バッチリ水平も出て、強固に固定出来ました!

最後にテーブル本体に固定します。

満足のいく仕上がりになったと思います!

ラチェットスタビードライバー

狭い所で大活躍するのが、このスタビードライバーです。

全長が非常に短く、握りがやや太めに出来ています。

また、ラチェット機構とは、手で右回転左回転の連続操作をした時、どちらかの回転のみ力を伝える機構です。

そして、このVESSEL社のものはフレキシブルシャフトも付属されていて、これもとても便利に使えそうです!

また、自分は、これに下穴開けドリルをセットして使う手がいいんじゃないかと考えています。

通常の下穴開けキリより安定して垂直の下穴が開けられると思います!

最後に残っていた花壇の草刈りをやりました

今日は幸いにも天候が回復したので、花壇をどう草刈りするのか注意を受けてから最後の場所の草刈りに取りかかりました。

ここも、今春に入ってから初めての草刈りなので、雑草がかなり成長してしまっています。

そして、今までの作業で、刈った草が草刈り機に巻き付いて草刈り機が止まってしまうことが気になっていました。

こんな風になっちゃうんです。

そこで、巻き付き防止カッターを注文して取り付けてみました。

刈り刃の上に取り付けた小型の刃がそれです。

巻き付いてしまう前にこの刃で切ってしまおうということですね!

さて、早速作業を始めましたが、この巻き付き防止カッターイイですね!

完ぺきではないにしても、かなり巻き付きにくくなっていました!

と感心していたんですが、またも Before写真を撮ってなかったことに気付きました!

で、手を休めてカシャッ。

作業はどんどん進んで、大量の刈り草が出ました!

もちろん、刈り草は堆肥枠に積み上げました。

これで、ようやく一連の作業に区切りがつきました!

このあとは、背の低い樹木のトリミングをやってみます。

ヘッジトリマーを使うようかな? と考えています。

準備出来たので、広範囲に草刈りしました

今までの枯草や落ち葉を全部処理して、堆肥枠も4か所に設置出来たので、今日は広範囲に草刈りをやりました!

午後から雨が降るというので、早朝5時から焼却(30分ほど)とイガ拾いをやり、10時ごろから電動草刈り機で草刈りしました。

かなりはかどって、あと1か所を残すだけになりました。

この3か所の草は刈ってから堆肥枠に積みました。

ここは納屋の裏側なので、刈った草は集めずに放置したままです。

ただ、クワの幹や枝、竹などは集めて回収しておきます。

もう1か所は花壇なので、刈ってはいけないものを確認して、明日以降作業します。

片付けと掃除 もう少しで一区切り

古家の納屋にかなり大量に残っていた栗のイガと落ち葉は、庭で焼却しました。

また90リットルポリ袋5袋分のイガと落ち葉は、今日清掃センターで焼却してもらいました。

30kg分で費用は360円でした。

納屋の中の落ち葉は火災の元になりえるので、これでやっと一安心です。

次は、納屋の屋根に上って、屋根の上に残ったままの栗の花とイガを全部下ろし、イガは保管場所に貯めました。

あとは、家の裏の刈り取った桑の枝と竹が残っています。

桑の枝は裁断して燃料にしますが、竹は細かい枝や沢山の葉が付いたままなので、明日早朝庭で焼却する予定です。

溜まっていた枯草と落ち葉は焼却しましたが今後は堆肥化したい

古家の外に積んであった枯草、納屋の中の落ち葉、どちらもかなりの量が手つかずで残っていました。

でも、毎年のように枯草と落ち葉は発生しますから、これらの上手な処理の仕方を考えなければいけません。

今回は大部分を焼却して片付けましたが、これを毎回続けるのはやはりいい手ではないでしょう。

雑草も落ち葉も堆肥にして土に還す方法が良さそうですし、畑の花や野菜にもいい効果が期待出来るかもしれません!

そこで堆肥枠を作ることにしたんですが、この大きな入れ物の置き場所をまずは確保しなければなりません。

そこはほとんど枯草の置き場になっていました。

で、まずはこの枯草を焼却しました。

出来るだけ近所迷惑にならないように、早朝5時からの2時間に限って燃やしました。

置き場を確保したあと、堆肥枠を計5基設置しました。

合計5000リットル弱分もありますが、これでも足りるのかどうか・・・

今日、花壇にびっしりと生えていたマメ科の雑草を草刈り機で刈りました。

これは刈った後ですが、せいぜいこれくらいの面積分の雑草なんです。

この刈った雑草を堆肥枠に入れて、上から乗って全面を良ーく踏みつけます。

もう堆肥枠半分ほども使ってしまっています。

堆肥になるのにかかる時間は半年~1年ほどと書いてあります。

このあと、次の雑草たちは広範囲で容赦なく生えてきますからね・・・

あと、堆肥化のプロセスでは水分は必要なんですが、

雨は避けた上で、時々水分を撒いてやるようにした方がいいようです。

また、堆肥枠に雨がかかると枠の劣化も早いでしょう。

ですから、屋根のないところの堆肥枠には屋根を作ってやらなければなりません。

この作業も面白そうですが、ひと手間かかりますね!

もう1基堆肥枠を作っておきたい

今日は早朝からたっぷり仕事をしました!

暑かったけど、仕事に没頭しました。

夕方、やっと家に入り、写真を2枚しか撮っていないことに気付きました・・・

明日、天気が良ければ写真を撮って説明します。

今日の堆肥枠ですが、この2基を設置しました。

今回のタイヤとホイールは問題なく使えそう!

今回、ホイールはヤフオク、タイヤはメルカリで購入しました。

ヤフオクは即決価格が表示されているものもあり、それだと落札までこちらが振り回されることはありません。

そして、タイヤをホイールに組みつける作業は、ジモティーの助け合い登録をされている方にお願いしました。

これら全ての費用は4本合計で18400円ですから、激安とまではいかなくとも納得出来る金額だったと思います。

これらの仕組みを今まで利用してきた感想は、

商品についてこちらがしっかり理解しておくことが前提ですが、

商品の状態が悪いとか価格が不当に高いといった不安材料はほぼありませんでした。

また、商品がこちらに届くまでの時間も非常に短く、ストレスフリーでした。

これらの仕組みを活用させてもらうのは、すごく有意義だと感じています!

さて、今回組み上がったタイヤを現在のタイヤと入れ替える作業だけは自分でやりました。

旧ホイールと新ホイールの裏側です。

それから、自分の車の前輪後輪のタイヤ取り付け面です。

タイヤを取り付けてから動きを確認してみましたが、干渉も無く、スムーズに回転してくれました!

このあと、実際に実走テストしてみました。

76kmほど移動してみましたが、快調に走行出来ました!

今までのタイヤより幅は20ミリ減で扁平率は下がったので、転がり抵抗は少なくなり、路面からのショックも減った印象です。

今回は上手くいったようですね!

自車用の中古ホイールが届きました

自分の今の車と、次に乗り換えたい車のことを念頭に置いて、

13インチタイヤホイール4セットを中古で購入することにしました。

前回、カミさんの車のホイール購入で失敗しているので、今回はしっかり調べました。

例えば、「13 × 4.5J 4ー100 45」といった表記の場合、

ホイール直径 13インチ

ホイール幅 4.5インチ

ホイールフランジの形状 J

ボルト穴数 4

PCD(ボルト穴を結んで出来る円の直径) 100ミリ

オフセット(ホイール幅の中心から取り付け面までの距離) 45ミリ

ところが、もう一つここに表記されていないパラメーターがあるんです!

それは、ハブ径なんです。

ハブとは車軸の先端と考えればいいのですが、

このハブの先端がホイールとぶつかるところのホイール側に適切な径の穴が開いていなければいけない訳です。

ちなみに自分の車では54ミリ(直径)でした。

このようなことを調べた上で見つけた中古ホイールがこれです。

この最後の写真の「H」がハブ径のレンジを表記しているとのことでした。

堆肥枠 高さを変更して3基作りました

堆肥枠の中の刈った雑草ですが、定期的に踏みつけたりかき混ぜたりする必要があります。

すると、枠の高さが高いと、中に出入りしずらくなってしまいます。

当初1ユニットを高さ36cmで作ったんですが、

これを2段重ねにすると高さ72cmになり、出入りが大変になってしまいます。

では、どれくらいの高さがいいか?

野地板3枚の幅の分の55cm程度が良さそうなことが分かりました。

これでも高さはやや高めなんですが、出来るだけ容積を稼ぎたいんです。

昨日、この堆肥枠作りに没頭して、3か所分計3基完成しました!

容積は3基で2800リットルほどです。

あと2基2000リットル分作ろうと思っています。

堆肥枠と共に栗のイガの保管場所を作る

この、使われていない壊れかけている鳥小屋を利用しようと思います。

ここは使われていなかったので、抜いた雑草をどんどん押し込めて堆肥を作ろうとしていました。

上から踏みつける作業が定常的に必要なんですが、これをやっていませんでした。

なので、下部の一部は堆肥化していますが、上部は枯草のまま大量に残ってしまっています。

まずは、この小屋の内部の物を全て取り出し、内部をキレイにしなければなりません。

この残った枯草は、別の場所で焼却しました。

小屋前面の金網は撤去し、堆肥化した土は一輪車で運び出しました。

一輪車5杯分くらいは出来てました!

最後に小屋内をキレイに掃除して、小屋前面の下部に180ミリ幅の野地板を2列貼りました。

屋根の痛みですが、後日張り替えて補修しようと思っています。

ここに、上部から栗のイガだけ放り込んでいって、貯めていくという利用法です。

ちょっと大きすぎではありますが・・・

雑草を堆肥化したい!

これから数か月間、古家周りの雑草に悩まされることになります。

今年はこの雑草の処理を積極的にやってみたくなりました!

雑草を堆肥に変え、花や野菜の肥料に出来ないか?

これは面白そうですね!!

まずは、雑草を積んで保管するための堆肥枠を作ります。

杉の荒材の一つである野地板が安価なので、これを使うことにしました。

12ミリ厚180ミリ × 1820ミリ5枚セットで1500円ほどです。

これを4束買ってきました。

製作例を参考にしましたが、自分は、1ユニットをちょっと大きめの 1100ミリ × 1820ミリとしました。

切断等の工作台ですが、次の訪問のためにおば宅に置いてきたので、新しく作るまでペケ台半サイズを使ってみました。

ちょっと揺れるけど、まあまあ使えますね!

板材を裁断したら、四隅に角材をあて、コーススレッドで固定します。

このユニットを複数作れば、上に積み上げて高くしていくことが出来ます。

水準器を見ながら、ブロックも使って水平が出るよう地面に固定しました。

明日以降、続きをやります!

土壁の補修 とりあえずここまでやっておけば・・・

土壁に穴を開けて窓を取り付けたんだと思うんですが、その後の処理がされないままになっていました。

さらに、今土壁の奥に見えている木枠と土壁面までの距離が場所によって違っていることがやっかいでした。

この写真でいうと、木枠と土壁面までの距離は右側が40ミリ左側は90ミリで、50ミリも差があるんです!

で、色々悩んだあげく、こんな感じに補修してみました。

この角材の水平方向の厚みは、右側が40ミリ、左側は板をかませて90ミリになるようにしてあります。

右側の方が、土壁がこちら側に倒れかかっているんです。

この角材に、100ミリ幅の杉板を固定することにしました。

とりあえず、土壁が倒れることは防げそうです。

このあと、土壁の崩れた箇所ですが、やはり壁土を使って補修した方が良さそうです。

壁土を使った補修は次回以降にしようと思います。

座敷縁側の板張りのすき間をふさぐ

もう確実に100年は経っている縁側の床板の継ぎ目が腐食してしまっています!

酷いところは5ミリほどもすき間が出来てしまっているんです。

自分が小学生のころ毎夏休みここに来ていたので覚えているんですが、

もちろん、ここのすき間はありませんでした。

このすき間を塞ぐ作業をやっています。

ジョイントコークという木部用のコーキング剤を使っています。

明日には仕上げようと思っています!

この土壁の浮きはどうやって補修しようか?

土壁自体が崩れかかっている箇所があるんです。

この土壁本体を家側に押し込んで、

すき間を埋めて、

余裕があれば、壁の表面仕上げをして、

ということなんですが、昔の土壁材料は入手は難しくなっています。

モルタルでは、ちょっと違和感があるんじゃないか?

現時点では、瓦の補修作業の時に使う南蛮しっくいと木材を併用してみようと考えています。

雨戸修理は完了! 次は・・・

一昨日は寝る時間が極端に遅くなったので、昨夜は早く寝ました。

今朝は早起きして9km速歩から始めました!

帰り道、地元の荒神社(こうじんじゃ)にお参りしました。

とってもキレイに掃除されていて、気持ちがいいところなんです!

そのあと家に戻って、昨日の続きの作業をやりました。

雨戸の修理2枚目です。

釘は全部錆びて頭が無くなっています。

これで雨戸の修理は終わりました!

次は床下やら、電気関係などありそうです。

おそらく大正ごろの雨戸の修理

雨戸の板がめくれかかってすき間が出来ていたので、修理することにしました。

ここだけの変形ということは、この部分に雨がかかっていたんだと思っていましたが、

外から観察したらどうもそうではなさそうでした。

そして、この部分だけの補修ではなく、板全面を貼り替えた方が良さそうです。

ホームセンターで4ミリ厚のラワン合板を買ってきました。

また、持ってきた作業台(ウマ)は大助かりでした!

合板の上から桟木に、16ミリ長のステンレス釘を計80本ほど打ち込みました。

まあまあかなと思っているんですが、さらに外側の面に防腐塗料を塗りたいですね。

そして、左側の雨戸は明日以降同様に修理したいと思います。

祠取っ手の固定部分を直す

上州新川に薬師様が祀られている祠があるんですが、

この木製の取っ手部分のネジ止め部分が壊れかかっていました。

前からずっと気になっていたので、風が吹いた時に扉があおられないようにすることと併せて修理をしました。

この木製の取っ手が裏側からネジとナットで留められていましたが、緩んでいました。

ピンぼけですね・・・

そして、反対側の扉のナットは外れて無くなっていました。

そこで、計4個のナットを取り替えることにしました。

径は4ミリのミリネジのようです。

こりゃあ簡単だと思い、M4フランジナットを買ってきて取り付けようとしたら・・・

少し回って入っていくんですが、止まってしまいます。

ボルトのサビが原因だろうと、締めたり戻したり油を点したりしましたがダメです。

もしかしてピッチが違う?

もしインチネジだと、ボルトが同じ径でも目で見て分かるくらいにピッチが荒いので、インチネジとの間違いじゃなかったんです。

4ミリのミリネジの標準ピッチ(並目)は0.7で、細目だとピッチ0.5です。

この違いだろうと思っていました。

ところが・・・

写真下が標準の並目ピッチです。

上は?

ネジ山の傾きを見ると、上の方がピッチが細かく見えませんか?

でも、山の数を数えてみると、上の方がピッチが荒いことが分かりますね!

これじゃあ、標準のナットは合いませんし、合うナットを探すのも難しいでしょう。

ホームセンターに行ってみましたが、やはりありませんでした。

ならば、ボルトを標準ピッチのものに取り替える手があり、これなら出来そうです。

しかし、このボルトは木製取っ手にピッタリ合うように作られています。

ここにピッチが違うボルトを入れようとすれば、入らなくはないと思いますが、取っ手が若干ですが削れて痛んでしまいます。

祠の古い木製部分は、出来る限り温存して傷をつけたりしたくないんです。

そこで、以前も経験があるやり方を試してみることにしました。

このボルトに、強引に標準ピッチのネジ山を切り直してしまおうという手です!

M4ピッチ0.7のダイスとダイス回しが必要です。

ちょっぴり高価ですが、買ってきました。

さて、取っ手にねじ込んであるボルト本体をしっかり固定しないとネジ切りが出来ません。

そこで、ネジ山を傷めないように、万力に木片をあててボルトを挟み込みました。

油をつけてダイスを噛ませたら、少しずつダイスを回して戻してを繰り返しながらネジを切っていきます。

何とか新しいピッチでネジ切りが出来たようです!

スムーズに標準ピッチのフランジナットが入るようになりました!

では、祠に元どうりに取り付けて、フランジナットで固定してみます。

いいでしょう!

計4か所しっかり固定できました!

このあとは、扉を開けた時に扉が風であおられないようにする細工を考えてみます。

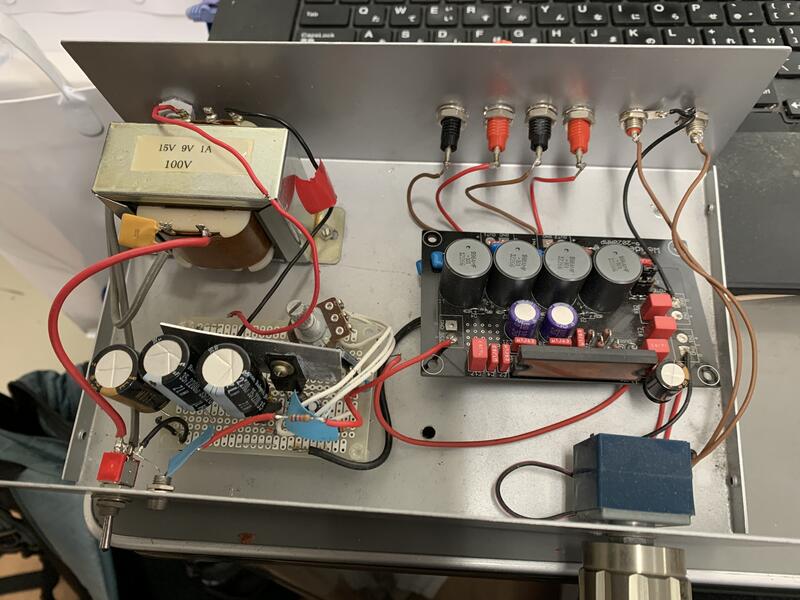

続 最後のご奉公 職場D級アンプの修理

職場で、ある先生が自作したというD級パワーアンプを見せてもらいました。

このD級アンプというのは、自分が自作していたころのマニアの感覚だと、まったく常識外のものだったんです!

最終段までデジタル信号なんですね!

これをLCフィルターを通してアナログ信号に直してスピーカーに送るんです!

当時のオーディオマニア的に言えば、

「音が出たって、絶対にいい音なんかするはずない!」

って感じでした。

D級パワーアンプのメリットですが、電力効率がすごくいいということが挙げられます。

通常のA級~B級パワーアンプの最終段は熱損失が大きく、

放熱処理をして最終段の温度を下げないと増幅素子が壊れてしまいます。

ところがD級だと、最終段の熱損失が非常に少ないんです!

説明が適切か自信がないんですが、

D級の最終段は、送る電流を、全開で送るか、完全に止めるか、この2種の動作しかしないんです。

ということは、電流が流れる時の抵抗による熱損失が極めて少ないということになるんですね。

さて、D級アンプの放熱対策にはこれまでのような方法は必要ないということを、自分は知りませんでした。

で、見せてもらったアンプの内部が下の写真です。

20W × 2の出力があるのに、パワーICに放熱板が付いていません。

ハイパワーでの連続運転ではICが壊れてしまうはずです。

内部のネジも外れたり壊れているところもあったので、自分が手直しすることにしました。

と言っても、やや大型の放熱板をパワーICに取り付け、その周辺の工作をして、

他の部分のちょっとした修理をするだけです。

放熱板の穴あけ、ネジ切りにはちょっと手間取りました。

28日に何とか渡せたのでホッとしています。

あ、肝心なことを書き忘れました。

この放熱板は、放熱対策として付いていれば安心ではあるんですが、

通常の使い方では、ここまでの対策は不要なようなんです!

D級アンプは、昔のパワーアンプ自作の常識からすると、信じられないような熱損失の少なさなんですね!

いい勉強になりました。

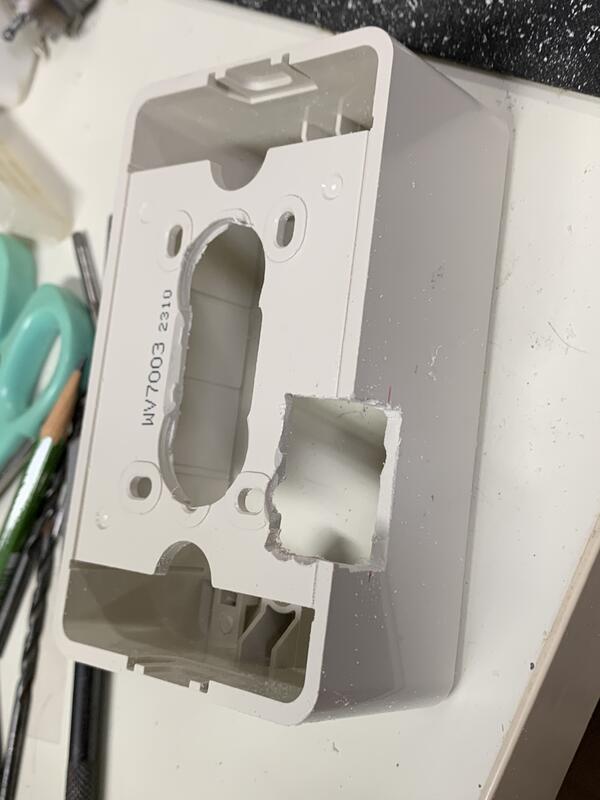

最後のご奉公 職場コンセントの修理

ホームセンター往復して、かなり気合い入れて修理したのに、

写真がほとんどありません・・・

どうしようか、あれやこれや悩んでる時に、写真を撮る余裕はまったくないんですね!

コンセントボックス中のコンセントが、ネジ止めが外れて浮いている状態でした。

この配線ですが、すべてVVF3芯の2スケアでした。

銅単線2スケアが6本ですから、固くてコンセントが自由に動かせません。

コンセントボックスを新しいものに取り換えて、壁への固定法もちょっと変則的にせざるを得ませんでした。

とにかく何とか完成!

途中経過が良く分かりませんよね?

すみません・・・

このビットはお買い得! と喜んだんですが・・・

リサイクルショップの商品を、あれこれ眺めてるのは楽しいですね。

ですが、最後に買う段になった時、この買い物がお得なのかどうかは良く調べた方がいいと思います。

先日、偶然見つけたお店の中に、1点だけ工具のビットセットが混じっていました。

電動ドリルドライバ用のビット、Hikoki製の10本セットです。

これが800円でした!

メーカー品の新品で1本当たり80円と、これは「絶対にお買い得!」と自信を持って買ったんです。

買ったあと、検索で「Hikoki 0040-1000」と調べてみたら、

あれ?

1066円とか、929円とか、こんな値段なんだ・・・

しかも楽天市場では、679円だって!

まあ、これらは通販なので送料は別なんですが、ハイグレードな商品じゃなく、ちっともお買い得なんかじゃなかったんですね!

一人で苦笑いしてしまいました。(笑)

買う前に検索しなかったのは、自分の思い込みのせいだったんですが、

今は、特に素早くネット検索が出来ますから、

お店の側でも、元の価格は調べた上で売価が設定されているのは当たり前なんでしょうね。

専門店でなくとも、流通商品であれば価格調べなんてすぐに出来ちゃう訳です。

訳あり品で安い! なんてことがありますが、

その「訳」が自分にとって問題ないような商品なら、お買い得になることはありますよね!

皆さん、物を買う時は、必ず検索を!

ハンマードリルを使ってみる

メルカリで入手した中古ハンマードリルを使ってみることにしました。

このコンクリートの出っ張った部分を斫ってみます。

大ハンマーも併用しました。

民生用工具でこの威力は中々でした!

特にコンクリートや岩石をある程度の範囲で斫ろうとすれば、このような工具は必須でしょう。

ワンコ移動用ケージの修繕

冬場の移動用に使っている我が家の犬用ケージなんですが、

ワンコにはちょっと窮屈になってしまったらしく、

出入り口を噛んだり引っかかれたりして、ファスナーが壊れてしまっていました。

なんとか修繕出来ないか考えていたんですが、両面タイプのハトメと結束バンドを使って補修してみました。

下穴にシリコンシーラントを塗ってからハトメをかしめています。

出入口は1か所だけになりました。

寒い時期だけ使おうと思ってるんですが、さて、我慢してくれるかな?

コンクリートや石材の斫り工具

家やその周りの修理をする時、コンクリート、石材を斫る場面が少なからず出てきます。

その時、斫りタガネとハンマーだけでは、ほんの限られた量しか作業が出来ません。

そこで、ハンマードリルという電動工具に目をつけていました。

「ああ、コンクリートに小さい穴を開ける時に使うドリルでしょう?」

自分はずっとそう思っていたんですが、コンクリートへの小径穴を開ける工具は、振動ドリルなんです!

振動ドリルとハンマードリルは別物なんですね!

ハンマードリルは、穴を掘っていく方向への打撃を加えられるんですが、振動ドリルにはそれが無いんです。

また、ハンマードリルは材料への打撃だけによる加工や破砕にも使われます。

材料への打撃だけだと、工事現場で見かける「ブレーカー」が該当しますね。

こんな感じですから、ハンマードリルは大型で重い工具になります。

そして、そんなに安価には買えないだろうと思っていました。

先日、メルカリで中古溝切りカッターを購入したんですが、この時半額クーポンをもらえました!

この半額クーポンを使って、ハイコーキの中古ハンマードリルを3600円ほどで購入出来たんです。

かなり使い込まれた中古工具だと思われるので、どれくらい活躍してくれるでしょうか?

実際に作業した時に、使用感を報告したいと思います!

鉄骨をどう切断する?

木造納屋の一部が鉄骨構造になっていて、

その鉄骨部分を切り取りたい、といったケースについて考えています。

こういう場合、一般的には、

「業者さんにお願いするしかないでしょ!」となると思います。

「鉄骨は重いし、第一鉄骨なんか素人に切れる訳ないんだから!」

自分も全くそう思っていました。

でも、現場を良く見てみると、肉薄の角パイプ状の鉄骨しか使われていませんでした。

「これなら、ディスクグラインダーで時間をかけて切っていけばいいんじゃない?」

で、これがディスクグラインダーです。

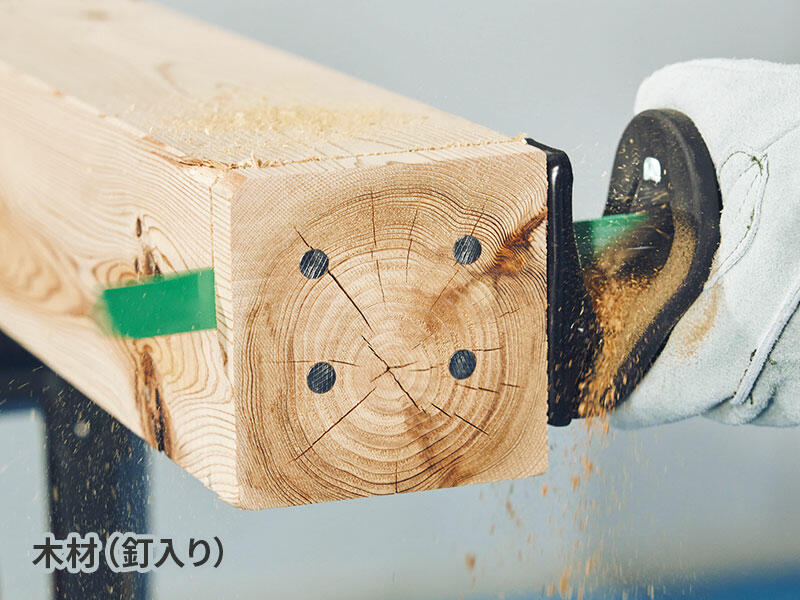

ところが、最近新たな工具を見つけたんです。

レシプロソーとかセーバーソー等と呼ばれている電動工具です。

「なーんだ! 電動ノコギリのことでしょ?」

まあそうなんですが、パワーがあり、往復運動(レシプロ)も改良されているらしいです。

そして、刃(ブレード)がすごいんですね!

ハイコーキの宣伝画像があるので、ちょっと見て下さい。

まずは、クギが打ち込まれている木材をクギごと切る!

おおー!

なかなか!

次は、太めのステンレスパイプを切断!

すごいじゃない!

最後は、大きな建物の骨材にもなるH鋼!!

えーっ?!

H鋼なんか切れっこないよ!!

H鋼だったら、アセチレンバーナーで融かして切るとかじゃないと無理だと思うよ!

ところが・・・

わーっ!!!

ちょっと信じられない!

でも、実際に切れてる!

凄すぎる!!

ということで、電動レシプロソーなら、ちょっとした角鋼材とかも切れるということですね!!

物干し竿を結束バンドで固定する(2)

物干し竿の物干し台への固定には、300mm長の対候性結束バンドを使いました。

これは、以前使っていた結束バンドですが、対候性ではないタイプで劣化して切れてしまっています。

1か所あたり2本の対候性結束バンドを使って、竿1本あたり3か所計6本のバンドで固定しました。

いい感じでしっかりと固定出来たようです!

物干し竿を結束バンドで固定する(1)

我が家の物干し竿が、台の受けに対して、長さがほぼ同じなんです。

すると、物干し竿が動いた時に、竿が受けから外れて落ちてしまう危険性があります。

物干し竿が落ちるって、結構危険です!

そこで、結束バンドで縛って固定していたんですが、手持ちの結束バンドをかき集めた物を使ったんです。

でも、対候性の無いタイプが大部分だったので、

紫外線の影響だと思うんですが、ほとんどが切れてしまいました。

この結束バンドですが、屋外で長期間使用する場合は、「対候性」の表示があるものを選んで下さい。

今回は、一般的な「耐候性」タイプを買ってきましたが、高温に強い等さらに対候性を高めたタイプもあります。

ネズ君対策しました! で、その後は・・・

古家の天井裏、屋根近く、壁など、カリカリゴソゴソと音が頻繫に聞こえていました。

またも、ネズ君との対決かと思っていたんです。

最初に対策したのは、外壁のサイジング材のすき間を塞ぐことでした。

あー

写真撮ってない・・・

もちろん、ネズ君が外から帰ってくる前を見計らってから塞ぎました。

次は、天井裏に、アース製薬の「ネズミ一発退場」をセットして、

ネズ君が嫌がる臭いの煙を焚きました。

もう一か所は、この前ネズ君と実際に出会った土間です。

忌避剤を置きながら、ワンコのエサや食べ残しをキレイに片付けました。

そして、ワンコのエサは高い位置に吊るしました。

最後に、ネズ君が侵入してきそうなすき間を塞ぐことにしました。

「こんな狭い所からは入ってこないだろう」と思ってそのままにしておいた所も塞ぎました。

小さい子は1cmのすき間でも通れるらしいので。

以前、すき間には、石こうに骨材の砂を混ぜてモルタル風にした物を使って塞いでいました。

今回使ってみたのは、南蛮しっくいです。

南蛮しっくいの主成分は消石灰ですが、これにスサ(繊維質)や粘土などが混ざっています。

糊とかも混ぜてあるような気がしています。

(自分が使ったものはシリコン入りとしか書いてありませんでした)

南蛮しっくいはモルタルほどの強度はありませんが、安価で、練った袋入りのものは使いやすいんですね。

さて、これで床付近のすき間を塞いでみたのが下の写真です。

これらの対策をして2週間近く経ちますが、ネズ君の気配はピタリと止みました。

ただ、まだ対策としては完ぺきではないんです。

風呂残り湯汲み上げホースの交換

我が家の洗濯機は、風呂の残り湯をくみ上げるポンプが洗濯機本体に内蔵されています。

この機能はすごく有り難いんですが、ここに取り付けるホースの持ちがあまり良くないんです。

こんな形状なんですが、使用して収納してと曲げ伸ばしを繰り返しているうちに裂けてきてしまうんです。

ちょっと裂けるだけでも、水を吸い上げる効率が極端に落ちたり、吸い上げなくなったりしてしまいます。

この形状のホースは固めで潰れにくいというメリットはあるんですが。

さて、このホースユニットだけ補修パーツで取り替えてもいいんですが、ホースだけ別のもので代用してもいいはずです。

洗濯機とホースユニット先端のフィルターの、ホースがはまる部分ですが、ノギスで測ると約15ミリ径でした。

ホームセンターでホースを探してみると、色んな仕様、サイズのビニールホースがあります。

内径15ミリのホースだとはまり方がゆるいので、これより内径が小さめなホースがいいんです。

もう一つ大事なことですが、ホースが柔らかいとダメなんです。

浴槽のふち等にホース伝わらせる時にホースが潰れてしまうんです。

下の写真は、以前使ってみたホースなんですが、柔らかく、ホースが曲がるところで潰れてしまっています。

色々考えて内径12ミリの硬めのビニールホースを候補にしました。

単価も70円とあったので、4mで280円?

「よし、これでいってみよう!」

で、係の方に来てもらって、ホースを切り出してもらう前に相談しました。

「15ミリ径のオスに内径12ミリの硬めのホースですけど入りますか?」

すると、

「うーん、やってみないと分からないですね」という返事。

「まあいいや。試してみればいいんだから」と、

自分のいつもの、「失敗したら次の手で」と考えたんです。

そしたら、

「これ、1m70円じゃないんです。10cm70円なんですけど、いいですか?」

と確認されました!

ああ、そうだった! 以前もホースの価格で悩んだんだっけ!

4mが280円じゃなくて、2800円なんです!

こんなに高いと失敗したら痛いでしょ?

で、結局どうしたか?

「失敗してもいいです。3.5mお願いします!」

そして、こんな会話をしたんです。

「DIYやるって、高くつく事が多いんです。 材料や道具買い直したりすることがあるから。

でも、結局はそういう途中経過こそが面白いんですよね!」

と言ったら、係の方ニコリと笑顔を見せてうなずいてくれました。

そして、「そうですよね! そこが面白いんです!」と返してくれました。

DIYする人は、安く仕上がることも目指しはしますが、結局は、面白いからやってるんですね!

ホームセンター勤めの方、特に部材や工具担当の方は、ほぼ修理工作経験者、もしくはDIYerでしょうから、気持ちは同じなんですね!

あ、でも、場数をこなせば、すごく安く、思ったものが仕上がるようになるんですよ!

さて、買ってきたこのホース、使用結果はどうだったか・・・

接続もバッチリ、接触する角の部分でも潰れていません。

そして、残り湯の汲み上げスピードが嘘みたいに早くなりました!

カミさんもすごく喜んでくれたので、材料費は出してもらえました!!

やったね!

郵便受けの扉を作り直す(2)

自宅郵便受けの扉を作り直しました。

元は樹脂製の扉だったんですが、紫外線の影響でもろくなってしまうんだと思います。

そしてちょっと無理な力が加わると割れてしまうんでしょう。

そこで、ほぼ同サイズの3mm厚合板を切り出して、それにヒンジ金具や取っ手を付けることにしました。

この合板は幅35cmほどの小さいサイズなのに、横方向に反っていました。

この反りを直すために10mm厚の端材を扉上部に沿わせて固定することにしました。

また、扉上部の隙間からの雨の侵入を防ぐために、ガードになる板を最上部に固定しました。

これで仮止めしてみます。

まあまあかな。

あとは、取っ手を取り付けて、防水も兼ねて色塗りをします。

ちょっと色ムラがあるので、後日2度めの塗装をします。

とりあえずこれで使ってもらえますね!

鴨居溝の修正まだ終わらない

長い年月で鴨居が下がってきてしまうということは、

下がり方が酷いと、溝を深く削るだけではダメで、鴨居の下の面も削る必要が出てきます。

上を向いたままのカンナがけは、かなり大変!

うーん・・・

この汚い切削面・・・

今、手持ちのカンナが幅18ミリの櫛鉋(クシカンナ)しかないんですが、

作業しているところの溝の幅は21ミリあります。

18ミリのカンナを複数回引いていけば上手くいくと思ったんですが、素人の力量では段差が出来てしまうんです。

今日も気合い入れて作業を続けたんですが、まだ終わりません・・・

やはり、21ミリ幅のクシカンナと平カンナが必要なようです。

簡単と思ったことが上手くいかないことって結構ある・・・

引き戸が鴨居(かもい)に引っかかってしまって動きが悪くなっています。

古い家でかなり年月が経ってくると起こりがちなことなんです。

これを直すのに、鴨居の溝を削る専用カンナがあるんです。

気合い入れて作業したんですが・・・

いやー

これは手ごわい!!

かなり削って少しはマシになったんですが、完了まではまだまだって感じ!

トリマーまで引っ張り出してきて削ったんですが・・・

削り方が要を得ていないんでしょうね。

上を見上げて結構力が必要な作業なので、スムーズに進んでないんです。

大きなトゲを深く刺しちゃって、「こりゃ病院行かなきゃダメだ!」 なんてことも。

また明日続きをやります。

屋根瓦の棟まわり 正しい補修法は?

もう寒くなったので、今やる作業ではないんですが、ずっと気になっていることがあるんです。

屋根瓦のてっぺん、大棟と呼ばれるところの下には、台土と呼ばれる土が盛ってあります。

この土が流出してしまっているようで、ここをどう補修すればいいのか? ということなんです。

この部分に南蛮漆喰を盛っていくだけで良ければ、それほど手間なく行けそうです。

それか、大棟(最上部の半円筒状の瓦)の真下の1段目の瓦も外した上で、そこから漆喰を盛っていかなければならないのか?

ここら辺の作業については参考動画があまりない・・・

DIYで積極的にやるところじゃないんですね。

暖かくなる時期、そして天候が落ち着いて風もなく雨も降らない時期に作業しなければなりません。

今のうちに、どう作業しなければならないのか、一生懸命情報を集めているところなんです。

ホームセンターの詳しい方に、この写真を見せて相談するような手も結構有効なんです!

もちろん、資材等豊富に扱ってるお店、古い家が多い地域のお店とかがいいですよ。

凄く詳しい方がいらっしゃいますから!

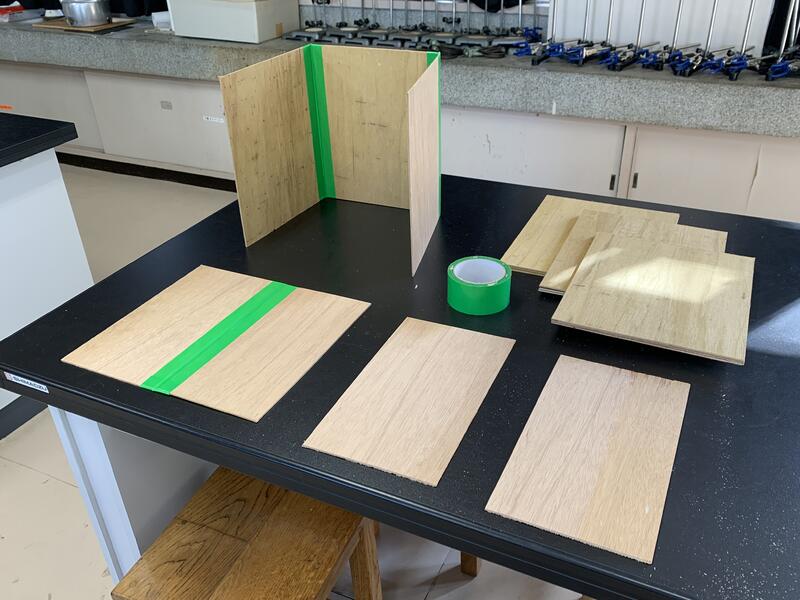

簡単に作れて、結構使えそうなウィンドスクリーン

12月の部活動登山ですが、例年行っている日和田山の夜間登山を行う予定でした。

ところが、この山域にもクマの目撃情報が出ているんですね。

目撃情報が出ていても、見かけた動物が本当にクマかどうかは不明のままなんだと思います。

でも、黒っぽい動物例えばニホンジカを遠くで見た人が、

「クマを見た!」と情報発信をしたら、その情報はそのまま伝えなければいけない。

この近辺で野生動物を見慣れていない我々は、どうしても、

「やっぱりクマがいるんだな!」という認識に傾いていくんだと思います。

それでも、こういう情報は、発信されたそのままの形で伝えていくしかないですよね?

もう少し時間がたてば、実際にクマが生息していて出没しているのかどうかが、ある程度はっきりしてくるのではないでしょうか?

でも、現時点での私たちの判断はやはり、「クマがいるかもしれない」という前提で行動すべきでしょう。

さて、こんな状況ですから、やはりこのまま夜間登山を実施するのは控えて、行動時間を日中に変更しました。

そして、今までは、風を遮るものがない日和田山頂での調理に難がありました。

ガスコンロの火が風にあおられて熱が無駄になり、また周りへ燃え移るような心配もあったんです。

そこで、ガスコンロのためのウィンドスクリーン(風防)を自作してみることにしました!

サイズは、市販品を参考にして、

高さが30cm、折りたたんだ時の幅はザックに無理なく入るよう25cmとしました。

そこで、3mm厚の合板から30cm × 25cm の板をせっせと切り出していきました。

こういう時の切断には、ミニ丸ノコが最適だと感じました!

1セットあたり3枚、合計12枚切り出しました。

ここまで切り出して、30cm × 15cmほどの板が4枚余ったので、これを5セットめにすることにしました。

あとは、この切り出した板をガムテープでつなげていくだけです。

5セット分出来上がりました!

いい感じだと思うんですが、実際に使ってみるまでは役立つかは分かりません。

早く試してみたいな。

時間かけて中古タイヤ選んだのに、ディスクブレーキと干渉・・・

カミさんの車の雪タイヤですが、さすがにもう限界なので交換を考えていました。

車自体も古く、延命させながら乗っている状態なので、中古タイヤを探しました。

中古は、ホイールとタイヤがセットで売られているものが多かったです。

リム径インチ数、ボルト穴PCDはもちろんですが、リム幅、オフセット(通常インセット)にも注意しながら探しました。

その結果、近所のアップガレージ入間という中古屋さんで、

リム幅が1/2インチ(1.27cm)小さいだけのホイールで、結構新しいタイヤが見つかりました!

喜んで買ってきて、自信を持って交換しようとしたんですが・・・

わーっ!

何と!!

ディスクブレーキのキャリパーがホイールに干渉しちゃってる!!

これじゃあダメだ!

ガックリ・・・!

新品を買うのなら、車種も伝えて決めるのでこうはならなかったんでしょうけど・・・

結局、タイヤを組み替えてくれる方をジモティーで見つけて、

タイヤだけ古いホイールに組み替えてもらっているところなんです。

ヤレヤレ・・・

この可愛い雪だるまで何か作れないかな?

カミさんが、光る雪だるまオブジェを買ってきました。

100均で買ったそうで、カワイくてイルミネーション効果もバッチリ!

何色かが明滅するんです!

ICとかも入ってるのかと思ったら、

これくらいの効果ならLED中の内臓回路で実現しちゃってるんでしょうね!

でも、数日後には光らなくなってしまいました・・・

最初から入っていた電池はお試し用で、すぐ使えなくなっちゃうんですね。

では、電池を取り替えましょう!

電池は、LR1130というアルカリボタン電池でした。

これに似たLR44は厚みがあって容量が大きいだけで、電圧や電池の種類は同じらしいです。

20個入り送料込み600円ほどで、すぐに届きました!

中国製造ですが、ドイツの製品のようです。

とにかく、こういうちょっとしたものが送料無料ですぐに入手できるのは、ものすごく便利です!

さて、この安くて可愛いオブジェですが、

ツリーとかにいくつも上手に飾り付けた上で、目立たない電線(エナメル線とか)で給電してやれば、

多数のオブジェの効果で結構見栄えのするものが出来るんじゃないかと思うんです!

ボルト頭を埋め込むためにボアビットを使いたいが・・・

ボルトで木材を固定する時、ボルト頭を木材に埋め込ませたい場合があります。

そのためには、ボルト頭が入る径の大きめのドリル刃で木材の表面部分を座ぐるように穴を広げればいいですね。

でも、この座ぐり穴の底面は、平面になっていた方が木材がボルトの引張力をしっかりと受け止められるはずです。

すると、この時に使う刃は、通常のドリル刃やホールソーではなく、ボアビット(フォースナービット)が適していることになります。

通常これらの刃は、刃のセンター位置を支点として回転切削動作をします。

なので、まず、ボアビットで座ぐり穴を開けてから、次にドリル刃で貫通穴を開けるようにしないといけません。

先に貫通穴を開けてしまうと、ボアビットのセンター支持位置がなくなってしまうからです。

でも、工作によっては、先に貫通穴を開けたいこともありますよね?

では、貫通穴を開けた後からボアビットで座ぐり穴を開けるにはどうすればいいか?

寝床でうつらうつらしながらずっと考えていたんですが、思いつきました!

まず、10ミリ厚ほどの端材板に、使うボアビットで穴を貫通させ、これを治具とすればいいのでは?

こんな感じです。

この治具用の板は端材で充分です。

これを、座ぐり穴を開けたい木材の上に当てます。

こんな感じですね。

そして、この上からボアビットで切り込んでいけば、ぶれずに指定位置に座ぐり穴が開けられます。

この手なら、簡単で確実ですね!

フロアジャッキを使ったジャッキアップとタイヤ交換

自分の車のタイヤ交換ですが、今までは1輪ずつジャッキアップして作業していました。

今回、フロアジャッキを使った安全でスピーディーな方法を試してみました。

まず最初に、後輪の両側に輪止めを噛ませておきます。

メーカーに問い合わせて分かったジャッキアップポイントを確認します。

フロント側は、この半球状の部分です。

ジャッキアップしたあとの両サイドの支持ポイントを支える「ウマ」2基を用意しておきます。

そして、フロアジャッキで前側を持ち上げます。

左右の支持ポイントの真下にウマを置き、車体をゆっくりとウマに降ろします。

この、タイヤが地面から浮いている状態でも、インパクトレンチでホイールナットを回して緩めることが出来ます!

手回しのレンチでは、タイヤが回ってしまいナットを緩めることが出来ません。

前シーズンとのローテーションを考えながら、冬タイヤを装着します。

ローテーションと言っても、右側どうし、左側どうしでの交換です。

前輪になっていた方が角が丸まっていますから、このタイヤを今度は後輪に持っていきます。

ホイールナットを締める時も、タイヤが浮いたままインパクトレンチで作業出来ます!

前輪側タイヤ交換が終わったら、再びジャッキアップして、ウマを外して車体を地面に降ろします。

次は後輪側ですので、両前輪に輪止めを噛ませます。

後輪のフロアジャッキポイントは、ディファレンシャルギアのハウジングです。

車体の支持ポイントは、リアアクスルハウジングのサスペンション付近です。

あれ?

ジャッキからオイルが漏れてますね・・・

このオイル漏れとかが原因で、ジャッキアップした車体が落ちてきてしまったりする訳です。

車の下にもぐってる時に車体が落ちてきたら・・・

恐ろしい!!

ですから、ウマで車体を支える工程を省いてはいけません!

さて、後輪も同様にローテーションしながらタイヤ交換します。

一通り作業が終わったら、手回しレンチでホイールナットの緩みがないか、4輪全てについて点検します。

トルクレンチがあればベストですね!

この方法だと、1輪ごとジャッキアップするやり方より、安全でスピーディーに作業出来ることが分かりました!

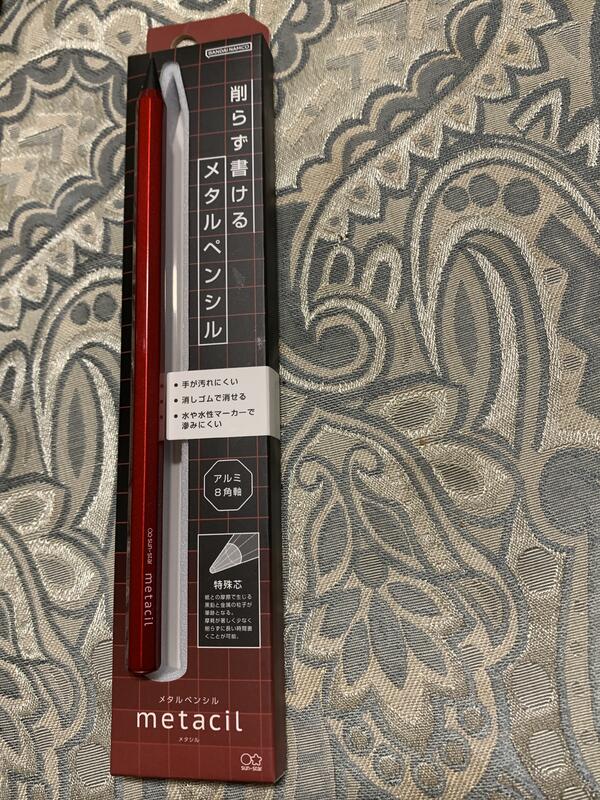

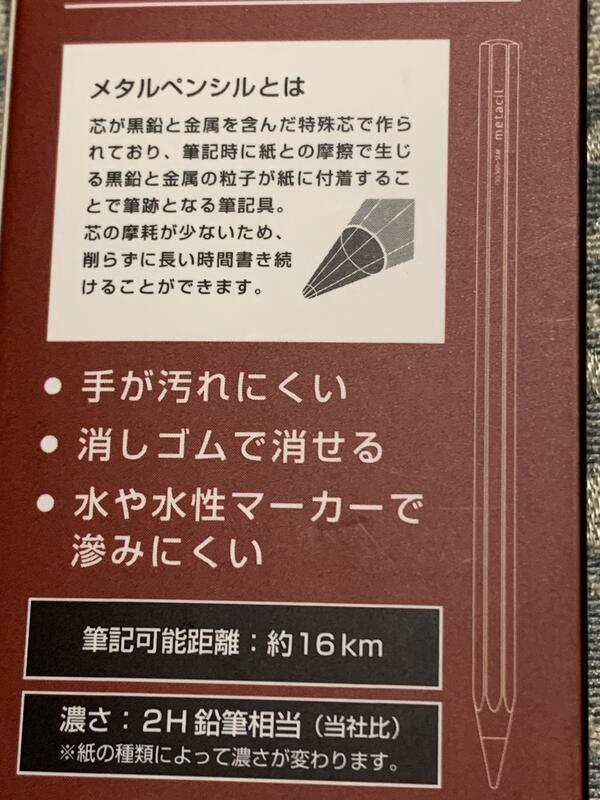

メタルペンシル(メタシル)

ホームセンターの工具を見て回っていたら、マーキング用筆記具のコーナーで面白いものを見つけました。

サンスター文具社の、メタルペンシル略してメタシルという、鉛筆のようなマーカーです。

試してみようと買ってきました。(800円)

自分は、木工作業でマーキングする時、太い芯のシャープペンシルの先を削って使っています。

細く正確な線引きが出来るんです。

でも、シャープペンシルの先はすぐに丸くなってしまいます。

このメタシルなら、細い線のまま長く使い続けられるのではないかと思いました。

で、使ってみたんですが、色が薄いんです!

もうちょっと色が濃いといいんだけど・・・

濃さは鉛筆の2H相当とあります。

今日の作業で使い続けてみたんですが、何とか線が見えていてくれていました。

細い線のまま使い続けられるのは大きなメリットです!

しばらく使ってみたいと思います。

冬タイヤ用ホイールに合ってないナットを取り替えました

ずっと使ってきた冬タイヤ用のホイールですが、このホイールに対してナットの長さが十分ではありませんでした。

ナットを締める時、ホイールにナットが沈み込み過ぎてしまい、レンチがナットを回す時にナットを舐めてしまうことがあったんです。

このままでは、ナットを十分な力で締めることが出来なくなってしまいます。

ホイールナットのカタログを見ると、定評があって安価な協栄社のものが目に留まりました。

カー用品店にも在庫があり、31ミリ長のものが16個で2500円ほどだったので買ってきました。

写っている実物がこれまで使ってきた標準のナットで、短めです。

夏タイヤ用ホイールにはこれで問題なかったんです。

交換には今シーズンからインパクトレンチを使い始めましたが、とてもスムーズに作業出来ます!

ナットがはみ出すぎると車検に通らなくなりますが、これなら問題ないと思います。

しばらく走ったら、ナットの増し締めを行うことを忘れないように!

郵便受けの扉を作り直す(1)

自宅の郵便受けの修理です。

郵便物の取り出し口の扉が経年劣化で割れて壊れてしまっています。

このまま使っていたんですが、さすがにもう限界ですね!

ポリカーボネート板で作り直そうとしたんですが、切るのも穴を開けるのもちょっと大変そう。

そこで、3ミリ厚合板を切り出して金具だけ付け替えてみました。

この合板は小さいサイズながら反りがひどいんです!

あとになって気付きました。

こんな工作でも簡単ではありませんね。(笑)

フロアジャッキのジャッキアップポイント

自動車の1輪だけをジャッキアップする時のジャッキアップポイントですが、

ユーザーズマニュアルに載っていると思います。

最近気付いたんですが、

自動車メーカー側としては、

「緊急事態の時だけ、ユーザーがジャッキアップ出来るようマニュアルに記載してある」

のではないか?

つまり、緊急事態以外のユーザーのジャッキアップはあまりおすすめしない、ということだと思ったんです。

ジャッキアップ作業の時に起こる事故が報告されていますが、最悪のケースは死亡事故なんです!

これらのことも良く考えた上で、車のメンテナンスのために、これからもやはり、自分で定期的にやっていきたいことは、

冬タイヤと夏タイヤの交換作業(同時にタイヤローテーション)、エンジンオイルの交換

最低でもこの2点です。

そこで、ジャッキアップを確実に安全に行っていかなければなりません。

ジャッキで車を持ち上げたら、地面に仮固定してある「ウマ」で車体を支える方法がやはり好ましいと思われます!

そのためには、フロアジャッキで前側又は後ろ側の両輪を持ち上げ、

両サイドのジャッキポイントの下に設置したそれぞれの「ウマ」に車体を下ろす、という手順になります。

前輪後輪ともやり方は同様です。

さて、フロアジャッキ(ガレージジャッキ)で車を持ち上げるポイントですが、ユーザーマニュアルには載っていないと思います。

ネット上で探せる場合もあるようですが、メーカーに問い合わせた方が確実でしょう。

そこで、自分の車のメーカー三菱自動車にメールで問い合わせてみました。

車検証を見て、型式と製造番号も知らせた方が確実です。

で、早速、添付PDFファイル付きのメール返信をいただけました!

有難うございます!

捨てられてた馬の修理

接着剤が固着して、作業台「馬」が完成しました。

長尺物を外で切断したりする時に使おうと思います。

出張して作業する時に持っていってもいいけど、持ち運びにはちょっとかさばるかな?

さて、先日、職場の集配場に捨てられていた背の低い「馬」を見つけました。

作業用に即席で作って、役目が終わったあと捨てられちゃったんでしょう。

まだ充分に使えるんですから、捨てるのは本当にかわいそうです!

多分SPFツーバイフォー材だと思うんですが、素材が柔らかめでも厚みがあるので、充分な強度があるんです。

すごく太い釘を無造作に打ち付けて作ってあり、木材が割れてしまっていました。

この太い釘を抜いて、90ミリ長のコーススレッド6本で新たに固定することにしました。

ひび割れの部分には木工ボンドを充填し、クランプでひびを閉じるように固定してからコーススレッドを打ち込みました。

このタイプのクランプは、挟み込む力が非常に強力です。

すごくシンプルな馬ですが、座り込んで作業する時などで活躍してくれるでしょう!

丸ノコスタンドを使いやすくしたい

市販のこの丸ノコスタンドですが、

これで木材を切る時は、床に直にスタンドを置いて作業しています。

本来このスタンドの上面は、作業する人の腰の位置くらいの高さにあった方がいいはずです。

ですから、写真のように高さ800ミリほどの作業台にスタンドを置くと、今度は高すぎて使いにくいんですね。

そこで、この丸ノコスタンドを、テーブルソーのように自作した台の中に組み込むことを考えています。

しかし、作ったテーブルソーは大きくて場所を取ってしまいます。

さて、どうすればいいか?

あれこれ考え中です。

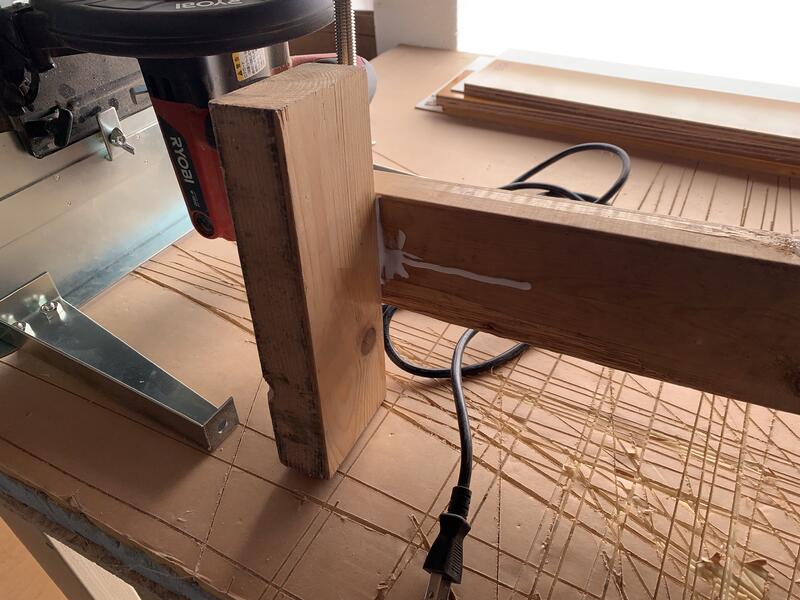

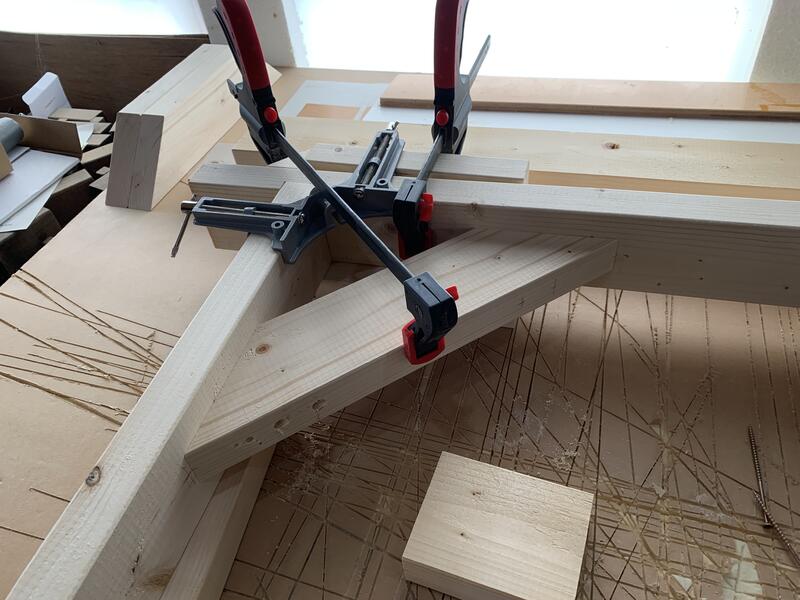

新しい作業台「馬」 とりあえず出来ました!(3)

カミヤ式作業台「馬」ですが、

筋交いの斜め切り、脚を取り付けるためのホゾ切りは、特に集中してやる必要がありました。

しかし、出来た筋交いの直角を測ってみると、案の定狂っていました・・・

ここは、新たに墨線を引いてから切り直したんですが、

次回からは、最初の45°斜め切りをしたあと、反対側の墨線はこのようにして引けばいいですね!

また、天板のホゾですが、脚がキツキツに入る幅をほんの少しですが超えてしまいました・・・

そこで、筋交いで天板と脚を固定する工程で、ホゾに木工ボンドを塗り接着固定することにしました。

さて、この前段階の、脚の仮固定、筋交いの仮固定に工夫が必要でした。

カミヤ先生の動画ではそんな作業はしていません!

当初この動画を真似て作業してみたんですが、全く上手くいきませんでした・・・

カミヤ先生は家具職人なんですね。

こういう所でのプロの作業(技ですね!)はホントに凄い!!

サッサと素早く、難なく簡単そうにやっているように見えるんです。

これは他のどんなプロの仕事についても言えるでしょうね!

そこで自分も真似してみようと作業してみると、凄く難しいことが初めて分かるんですね!

同じようになんか出来やしない。

こんな調子ですから、プロの真似なんて簡単に出来っこないんです!

まあ、当たり前のことなんですが。

さて、多少ずれていてもそこそこの形の馬は出来るでしょうが、それじゃあ勉強になりません。

今の自分の技量に合わせて何とかしなければなりません。

まず、天板と脚を正確に直角が出ている状態にして、仮固定します。

そうしてから、筋交いを押し付けるように仮固定する方法を考えました。

コーナークランプを使ってちょっと大げさになってしまいましたが、

このコーナークランプの固定がないとどうなるでしょうか?

写真のように筋交いを押し付けると、脚と天板の角度がわずかですが開いていってしまうでしょう?

ただ、あとになって思いついたんですが、

天板と脚を外側から固定する治具を角材とかで作れば良さそうです!

その方法の方がコーナークランプを使うより良さそうに思えます。

さて、この工程で筋交いを天板と脚に押し付ける時、ここでも意外な難しさが分かりました!

ちょっとした加減で、わずかに天板と筋交い、脚と筋交いの接合面がずれて、筋交いが浮き上がってしまうんです。

でもこの調整については、脚と天板を仮固定していたので、微調整しやすく何とかなりました。

次は、筋交いを天板と脚にコーススレッドで固定しました。

今度は天板に対しても、脚に対しても、コーススレッドが直交するよう打ち込み方を変更しました。

脚と筋交いは脚側から、天板と筋交いは筋交い側から、というように。

写真で見えるネジ穴は、最初に作業した時の穴です。

ここは、皿穴、下穴共に、最初に開けておいた方がいいです。

次は、脚の先端に横板をネジ止めして固定します。

もう先が見えたな! とか気が抜けると、失敗することが多いんですが・・・

横板を表裏逆に取り付けてしまっています・・・

やっぱり失敗してる!

こんなくだらないミスがまだ多いんですね・・・

やり直して、ようやく仮完成まで来れました。

ここまで出来たので、馬を床に置いて、天板と脚の接合部に力をかけてみました。

やはり、この部分がわずかですが上下左右に動いてしまいます。

おそらく家具とかだったら、ホゾ組の部分の動きは計算のうちなんだと思います。

自分は、この部分の遊びは不要と考え、接着剤で固定することにしました。

脚と筋交いのコーススレッドをいったん外してから、ホゾに接着材を塗ります。

再度コーススレッドを打ち直して、はみ出た接着剤を拭き取ってからクランプで仮固定しました。

この時のクランプ固定ですが、結果、下の写真のようにするのが大きな引張力もかけられてベストでした。

しかし、ここも、脚と天板だけに引張力をかけた方が良かったかも・・・

2脚目の接着剤が完全に固着すれば、とりあえず完成ということになります!

このウェブサイトは、

NetCommons3.3.7で動いています。

NetCommons プロジェクト 開発の、

CMS+グループウェアです!

| 日 | 月 | 火 | 水 | 木 | 金 | 土 |

28 | 29 | 30 | 1 | 2 | 3 | 4 |

5 | 6 | 7 | 8 | 9 | 10 | 11 |

12 | 13 | 14 | 15 | 16 | 17 | 18 |

19 | 20 | 21 | 22 | 23 | 24 | 25 |

26 | 27 | 28 | 29 | 30 | 31 | 1 |