カテゴリ:工作・修理

ボルト頭を埋め込むためにボアビットを使いたいが・・・

ボルトで木材を固定する時、ボルト頭を木材に埋め込ませたい場合があります。

そのためには、ボルト頭が入る径の大きめのドリル刃で木材の表面部分を座ぐるように穴を広げればいいですね。

でも、この座ぐり穴の底面は、平面になっていた方が木材がボルトの引張力をしっかりと受け止められるはずです。

すると、この時に使う刃は、通常のドリル刃やホールソーではなく、ボアビット(フォースナービット)が適していることになります。

通常これらの刃は、刃のセンター位置を支点として回転切削動作をします。

なので、まず、ボアビットで座ぐり穴を開けてから、次にドリル刃で貫通穴を開けるようにしないといけません。

先に貫通穴を開けてしまうと、ボアビットのセンター支持位置がなくなってしまうからです。

でも、工作によっては、先に貫通穴を開けたいこともありますよね?

では、貫通穴を開けた後からボアビットで座ぐり穴を開けるにはどうすればいいか?

寝床でうつらうつらしながらずっと考えていたんですが、思いつきました!

まず、10ミリ厚ほどの端材板に、使うボアビットで穴を貫通させ、これを治具とすればいいのでは?

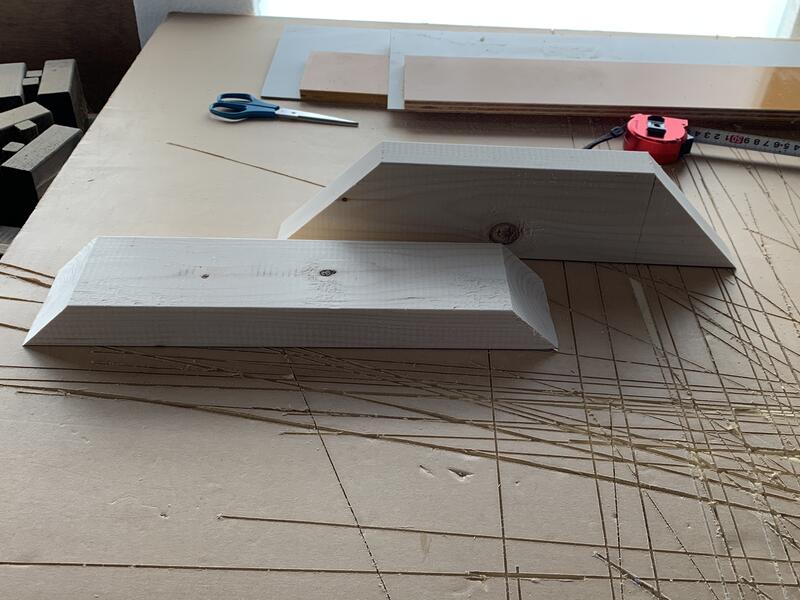

こんな感じです。

この治具用の板は端材で充分です。

これを、座ぐり穴を開けたい木材の上に当てます。

こんな感じですね。

そして、この上からボアビットで切り込んでいけば、ぶれずに指定位置に座ぐり穴が開けられます。

この手なら、簡単で確実ですね!

フロアジャッキを使ったジャッキアップとタイヤ交換

自分の車のタイヤ交換ですが、今までは1輪ずつジャッキアップして作業していました。

今回、フロアジャッキを使った安全でスピーディーな方法を試してみました。

まず最初に、後輪の両側に輪止めを噛ませておきます。

メーカーに問い合わせて分かったジャッキアップポイントを確認します。

フロント側は、この半球状の部分です。

ジャッキアップしたあとの両サイドの支持ポイントを支える「ウマ」2基を用意しておきます。

そして、フロアジャッキで前側を持ち上げます。

左右の支持ポイントの真下にウマを置き、車体をゆっくりとウマに降ろします。

この、タイヤが地面から浮いている状態でも、インパクトレンチでホイールナットを回して緩めることが出来ます!

手回しのレンチでは、タイヤが回ってしまいナットを緩めることが出来ません。

前シーズンとのローテーションを考えながら、冬タイヤを装着します。

ローテーションと言っても、右側どうし、左側どうしでの交換です。

前輪になっていた方が角が丸まっていますから、このタイヤを今度は後輪に持っていきます。

ホイールナットを締める時も、タイヤが浮いたままインパクトレンチで作業出来ます!

前輪側タイヤ交換が終わったら、再びジャッキアップして、ウマを外して車体を地面に降ろします。

次は後輪側ですので、両前輪に輪止めを噛ませます。

後輪のフロアジャッキポイントは、ディファレンシャルギアのハウジングです。

車体の支持ポイントは、リアアクスルハウジングのサスペンション付近です。

あれ?

ジャッキからオイルが漏れてますね・・・

このオイル漏れとかが原因で、ジャッキアップした車体が落ちてきてしまったりする訳です。

車の下にもぐってる時に車体が落ちてきたら・・・

恐ろしい!!

ですから、ウマで車体を支える工程を省いてはいけません!

さて、後輪も同様にローテーションしながらタイヤ交換します。

一通り作業が終わったら、手回しレンチでホイールナットの緩みがないか、4輪全てについて点検します。

トルクレンチがあればベストですね!

この方法だと、1輪ごとジャッキアップするやり方より、安全でスピーディーに作業出来ることが分かりました!

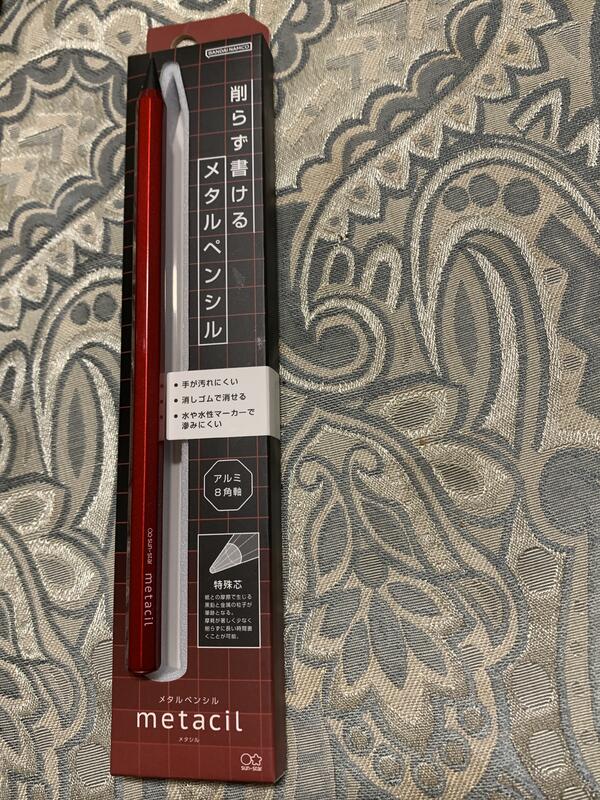

メタルペンシル(メタシル)

ホームセンターの工具を見て回っていたら、マーキング用筆記具のコーナーで面白いものを見つけました。

サンスター文具社の、メタルペンシル略してメタシルという、鉛筆のようなマーカーです。

試してみようと買ってきました。(800円)

自分は、木工作業でマーキングする時、太い芯のシャープペンシルの先を削って使っています。

細く正確な線引きが出来るんです。

でも、シャープペンシルの先はすぐに丸くなってしまいます。

このメタシルなら、細い線のまま長く使い続けられるのではないかと思いました。

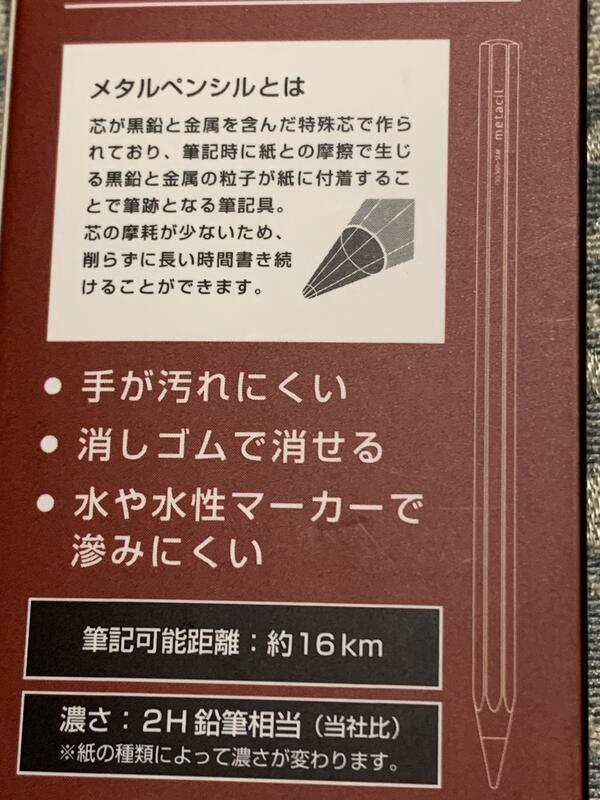

で、使ってみたんですが、色が薄いんです!

もうちょっと色が濃いといいんだけど・・・

濃さは鉛筆の2H相当とあります。

今日の作業で使い続けてみたんですが、何とか線が見えていてくれていました。

細い線のまま使い続けられるのは大きなメリットです!

しばらく使ってみたいと思います。

冬タイヤ用ホイールに合ってないナットを取り替えました

ずっと使ってきた冬タイヤ用のホイールですが、このホイールに対してナットの長さが十分ではありませんでした。

ナットを締める時、ホイールにナットが沈み込み過ぎてしまい、レンチがナットを回す時にナットを舐めてしまうことがあったんです。

このままでは、ナットを十分な力で締めることが出来なくなってしまいます。

ホイールナットのカタログを見ると、定評があって安価な協栄社のものが目に留まりました。

カー用品店にも在庫があり、31ミリ長のものが16個で2500円ほどだったので買ってきました。

写っている実物がこれまで使ってきた標準のナットで、短めです。

夏タイヤ用ホイールにはこれで問題なかったんです。

交換には今シーズンからインパクトレンチを使い始めましたが、とてもスムーズに作業出来ます!

ナットがはみ出すぎると車検に通らなくなりますが、これなら問題ないと思います。

しばらく走ったら、ナットの増し締めを行うことを忘れないように!

郵便受けの扉を作り直す(1)

自宅の郵便受けの修理です。

郵便物の取り出し口の扉が経年劣化で割れて壊れてしまっています。

このまま使っていたんですが、さすがにもう限界ですね!

ポリカーボネート板で作り直そうとしたんですが、切るのも穴を開けるのもちょっと大変そう。

そこで、3ミリ厚合板を切り出して金具だけ付け替えてみました。

この合板は小さいサイズながら反りがひどいんです!

あとになって気付きました。

こんな工作でも簡単ではありませんね。(笑)

フロアジャッキのジャッキアップポイント

自動車の1輪だけをジャッキアップする時のジャッキアップポイントですが、

ユーザーズマニュアルに載っていると思います。

最近気付いたんですが、

自動車メーカー側としては、

「緊急事態の時だけ、ユーザーがジャッキアップ出来るようマニュアルに記載してある」

のではないか?

つまり、緊急事態以外のユーザーのジャッキアップはあまりおすすめしない、ということだと思ったんです。

ジャッキアップ作業の時に起こる事故が報告されていますが、最悪のケースは死亡事故なんです!

これらのことも良く考えた上で、車のメンテナンスのために、これからもやはり、自分で定期的にやっていきたいことは、

冬タイヤと夏タイヤの交換作業(同時にタイヤローテーション)、エンジンオイルの交換

最低でもこの2点です。

そこで、ジャッキアップを確実に安全に行っていかなければなりません。

ジャッキで車を持ち上げたら、地面に仮固定してある「ウマ」で車体を支える方法がやはり好ましいと思われます!

そのためには、フロアジャッキで前側又は後ろ側の両輪を持ち上げ、

両サイドのジャッキポイントの下に設置したそれぞれの「ウマ」に車体を下ろす、という手順になります。

前輪後輪ともやり方は同様です。

さて、フロアジャッキ(ガレージジャッキ)で車を持ち上げるポイントですが、ユーザーマニュアルには載っていないと思います。

ネット上で探せる場合もあるようですが、メーカーに問い合わせた方が確実でしょう。

そこで、自分の車のメーカー三菱自動車にメールで問い合わせてみました。

車検証を見て、型式と製造番号も知らせた方が確実です。

で、早速、添付PDFファイル付きのメール返信をいただけました!

有難うございます!

捨てられてた馬の修理

接着剤が固着して、作業台「馬」が完成しました。

長尺物を外で切断したりする時に使おうと思います。

出張して作業する時に持っていってもいいけど、持ち運びにはちょっとかさばるかな?

さて、先日、職場の集配場に捨てられていた背の低い「馬」を見つけました。

作業用に即席で作って、役目が終わったあと捨てられちゃったんでしょう。

まだ充分に使えるんですから、捨てるのは本当にかわいそうです!

多分SPFツーバイフォー材だと思うんですが、素材が柔らかめでも厚みがあるので、充分な強度があるんです。

すごく太い釘を無造作に打ち付けて作ってあり、木材が割れてしまっていました。

この太い釘を抜いて、90ミリ長のコーススレッド6本で新たに固定することにしました。

ひび割れの部分には木工ボンドを充填し、クランプでひびを閉じるように固定してからコーススレッドを打ち込みました。

このタイプのクランプは、挟み込む力が非常に強力です。

すごくシンプルな馬ですが、座り込んで作業する時などで活躍してくれるでしょう!

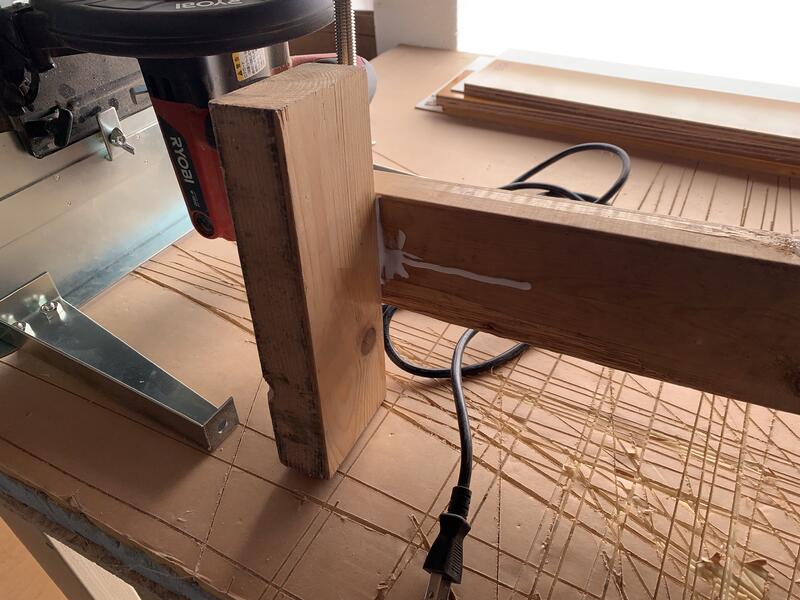

丸ノコスタンドを使いやすくしたい

市販のこの丸ノコスタンドですが、

これで木材を切る時は、床に直にスタンドを置いて作業しています。

本来このスタンドの上面は、作業する人の腰の位置くらいの高さにあった方がいいはずです。

ですから、写真のように高さ800ミリほどの作業台にスタンドを置くと、今度は高すぎて使いにくいんですね。

そこで、この丸ノコスタンドを、テーブルソーのように自作した台の中に組み込むことを考えています。

しかし、作ったテーブルソーは大きくて場所を取ってしまいます。

さて、どうすればいいか?

あれこれ考え中です。

新しい作業台「馬」 とりあえず出来ました!(3)

カミヤ式作業台「馬」ですが、

筋交いの斜め切り、脚を取り付けるためのホゾ切りは、特に集中してやる必要がありました。

しかし、出来た筋交いの直角を測ってみると、案の定狂っていました・・・

ここは、新たに墨線を引いてから切り直したんですが、

次回からは、最初の45°斜め切りをしたあと、反対側の墨線はこのようにして引けばいいですね!

また、天板のホゾですが、脚がキツキツに入る幅をほんの少しですが超えてしまいました・・・

そこで、筋交いで天板と脚を固定する工程で、ホゾに木工ボンドを塗り接着固定することにしました。

さて、この前段階の、脚の仮固定、筋交いの仮固定に工夫が必要でした。

カミヤ先生の動画ではそんな作業はしていません!

当初この動画を真似て作業してみたんですが、全く上手くいきませんでした・・・

カミヤ先生は家具職人なんですね。

こういう所でのプロの作業(技ですね!)はホントに凄い!!

サッサと素早く、難なく簡単そうにやっているように見えるんです。

これは他のどんなプロの仕事についても言えるでしょうね!

そこで自分も真似してみようと作業してみると、凄く難しいことが初めて分かるんですね!

同じようになんか出来やしない。

こんな調子ですから、プロの真似なんて簡単に出来っこないんです!

まあ、当たり前のことなんですが。

さて、多少ずれていてもそこそこの形の馬は出来るでしょうが、それじゃあ勉強になりません。

今の自分の技量に合わせて何とかしなければなりません。

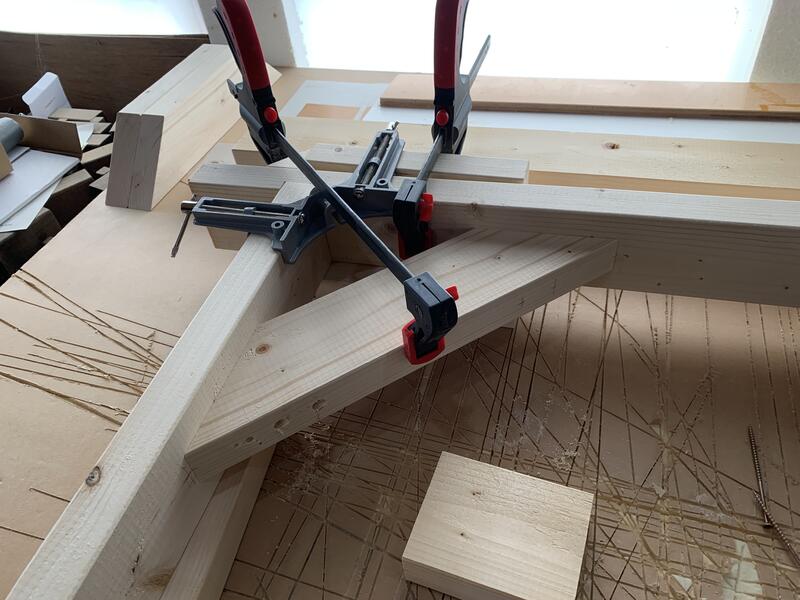

まず、天板と脚を正確に直角が出ている状態にして、仮固定します。

そうしてから、筋交いを押し付けるように仮固定する方法を考えました。

コーナークランプを使ってちょっと大げさになってしまいましたが、

このコーナークランプの固定がないとどうなるでしょうか?

写真のように筋交いを押し付けると、脚と天板の角度がわずかですが開いていってしまうでしょう?

ただ、あとになって思いついたんですが、

天板と脚を外側から固定する治具を角材とかで作れば良さそうです!

その方法の方がコーナークランプを使うより良さそうに思えます。

さて、この工程で筋交いを天板と脚に押し付ける時、ここでも意外な難しさが分かりました!

ちょっとした加減で、わずかに天板と筋交い、脚と筋交いの接合面がずれて、筋交いが浮き上がってしまうんです。

でもこの調整については、脚と天板を仮固定していたので、微調整しやすく何とかなりました。

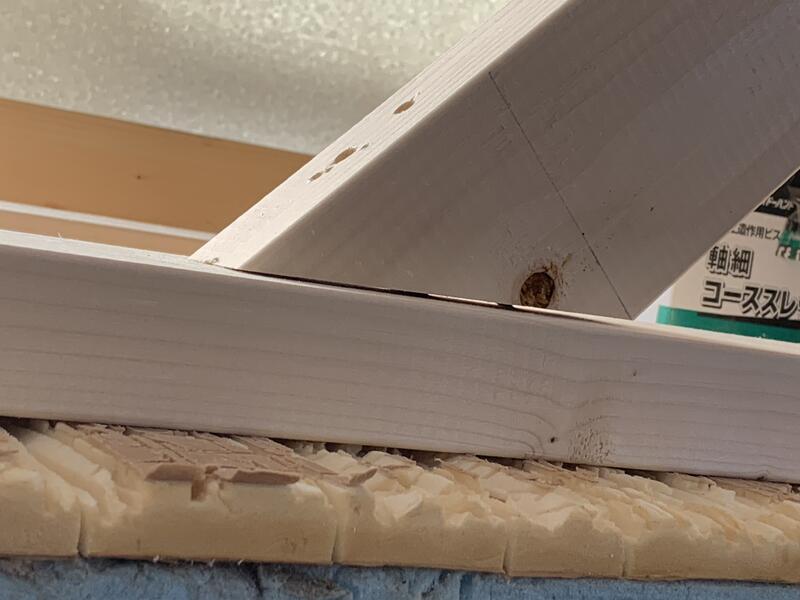

次は、筋交いを天板と脚にコーススレッドで固定しました。

今度は天板に対しても、脚に対しても、コーススレッドが直交するよう打ち込み方を変更しました。

脚と筋交いは脚側から、天板と筋交いは筋交い側から、というように。

写真で見えるネジ穴は、最初に作業した時の穴です。

ここは、皿穴、下穴共に、最初に開けておいた方がいいです。

次は、脚の先端に横板をネジ止めして固定します。

もう先が見えたな! とか気が抜けると、失敗することが多いんですが・・・

横板を表裏逆に取り付けてしまっています・・・

やっぱり失敗してる!

こんなくだらないミスがまだ多いんですね・・・

やり直して、ようやく仮完成まで来れました。

ここまで出来たので、馬を床に置いて、天板と脚の接合部に力をかけてみました。

やはり、この部分がわずかですが上下左右に動いてしまいます。

おそらく家具とかだったら、ホゾ組の部分の動きは計算のうちなんだと思います。

自分は、この部分の遊びは不要と考え、接着剤で固定することにしました。

脚と筋交いのコーススレッドをいったん外してから、ホゾに接着材を塗ります。

再度コーススレッドを打ち直して、はみ出た接着剤を拭き取ってからクランプで仮固定しました。

この時のクランプ固定ですが、結果、下の写真のようにするのが大きな引張力もかけられてベストでした。

しかし、ここも、脚と天板だけに引張力をかけた方が良かったかも・・・

2脚目の接着剤が完全に固着すれば、とりあえず完成ということになります!

ジャバラ式フェンスのリベット外れ

ジャバラ式のフェンスの可動部ですが、安価なものは、アルミのリベットで部材が止められているようです。

このアルミ製のリベットは強度不足なのか、フェンスを繰り返し開閉しているうちに壊れて外れてしまうことがありました。

また、風が強いところに設置した場合は、特にフェンスが開いている状態で予想以上に強風にあおられて、この可動部分にかなりの負担がかかっているようでした。

この可動部の外れてしまったリベットの代わりに、6ミリ径30ミリ長のステンレス皿ネジを使いました。

しかし、こういう使い方では、ナットを強力に締め付けることは出来ません。

可動部をしっかりと保持しながら、ジャバラの開閉の動きを妨げないようにする必要がある訳です。

で、こういう時の場面にバッチリ仕事してくれるナットがあるんです!

金属製ナットなんですが、ナットのネジ切りの部分にナイロン製のリング状の物が挿入されているんですね。

これで、ネジの任意の位置でナットが固定されるようになっているんです。

振動が多くナットが緩みがちな場面でも、このナットは活躍してくれます。

ナット側から写真撮れば良かったですね・・・

他のリベットが外れた時も、この手で修理しようと思います!

新しい作業台「馬」を作り始めたんですが・・・(2)

作業台「馬」の筋交いの作り方を間違えてしまいました!

結局、新しい筋交いを作り直しました。

写真手前が間違えて作った筋交い、奥が作り直した筋交いです。

この筋交いの切り出し方ですが、丸ノコ定規を使って垂直切りしました。

45°の墨線ですが、材に正方形を書き、その正方形の対角線を引く方法を思いつきました。

この45°の角度を正確に出すことは極めて重要です。

神経を使って切り出しまでやったんですが・・・

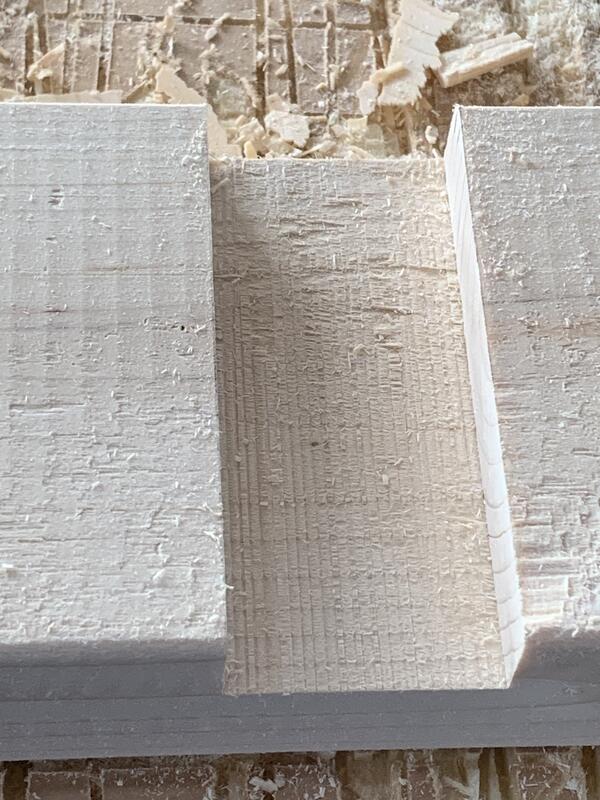

また、天板にホゾ切りをして脚をキツキツにはめ込む作業ですが、

ホゾ切りの工程はこんな感じです。

最後はノミで仕上げます。

しかし、脚はほぼピッタリ入ってキツキツとはいきませんでした。

もう0.5ミリ狭くした方が良かったし、この脚にした木材は厚み等サイズがややまちまちでした。

まあ、ここまできたので、コーススレッドを打ち込んでとにかく組み上げてみることにしました。

こんな感じに仕上がったんですが・・・

細部は不満だらけです!

たとえば、この筋交いと天板の間のすきま・・・!

うーん・・・

どうしようか、あれこれ一生懸命考えています!

新しい作業台「馬」を作り始めたんですが・・・(1)

この前作ったものとは違う用途に使うための新しい作業台を作ることにしました。

移動先とかでも活躍しそうな作業台、通称「馬」と呼ばれるものです。

DIYで人気のカミヤ先生の動画を参考にさせていただきました。

ヒノキ材で作ることを推奨されているんですが、

自分は、トドマツのツーバイフォー材で安価に作ってみることにしました。

1820ミリ長のトドマツ材を6本買ってきて、さあカット!

と、すぐ作業開始したいところですが、

良くやってしまう勘違いのないよう、まず簡単な図面を書いておきます。

この工作では45°の傾斜カットも必要です。

今回、温存していたハイコーキC5MEYAを使ってみました。

チップソーは「神業」です。

切れ味も仕上がりも凄くイイです!

45°カットで深切りになる場面だけリョービW663EDMを使いました。

このリョービのチップソーは「黒豹」なんですが、「神業」にすれば仕上がりがさらに良くなりそうです。

カットはなかなか良く出来たと思っていたんですが・・・

他の仕事で車で移動中に、「あーっ!」

気付きました!

また間違えてる!

筋交いの切り方を間違えてました・・・

明日やり直します!

陽よけシェードは、これからの時期もちろん外した方がいい

夏の猛暑をしのぐために、今年は陽よけシェードを多用しました。

シェードの張り方には改善点が見つかりましたし、来年はひさしを増設してみようと考えたりしています。

このシェードは、上部をたわまないように張り、同時に上部から熱気を逃がすすき間を作りたい。

このひさしは作り変えたい。

この角材は取り外して防腐剤を塗ってから再設置したい。

こんな即席のシェード設置でしたが、陽よけの効果は抜群で、これからの夏の必需品になりました!

さて、逆に、これからの時期は室内に出来るだけ陽射しが届いた方が嬉しいですね。

ですから、シェードは、夏の終わりと共に取り外して収納した方がいいと思います。

シェードなしの室内を2か月ぶりに見て、明るい室内と陽射しのありがたさを感じました!

落ち葉やイガの焼却と排熱利用

今年も古家周りで大量の落ち葉や栗のイガを処理しなければなりません。

ドラム缶での焼却では、やはり近隣に迷惑になることが多そうです。

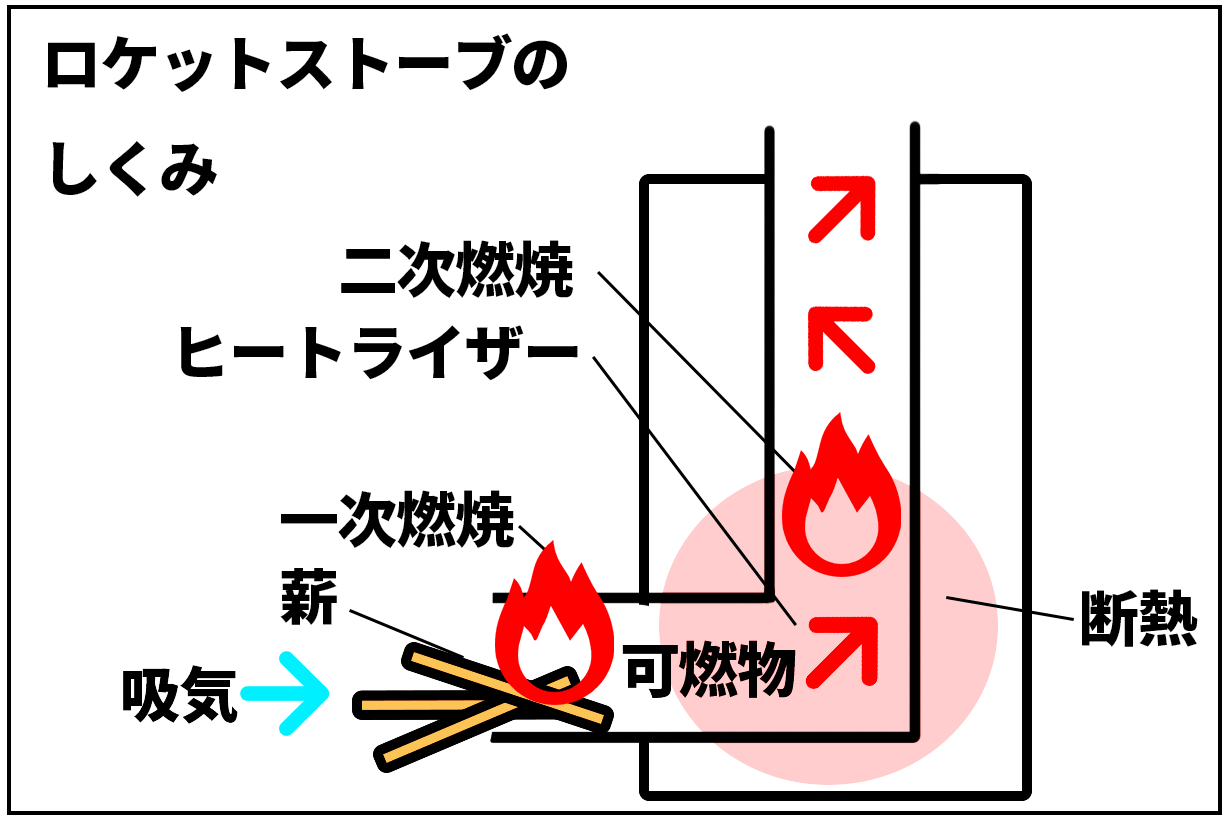

焼却、暖房、ストーブといった語で検索してみたんですが、興味深い内容が沢山見つかりました!

その中でも「ロケットストーブ」に関することがとりわけ面白そうなんです!

このタイプは、発生する熱でお湯を沸かしたり、簡単な加熱調理をしたり出来るタイプなんですが、

単に焼却だけとか、焼却と暖房だけで良ければ、もっと簡単にスマートに製作が出来ます!

これは試してみる価値アリですね!

工作台を作り直す

木材の切断その他木工用の工作台ですが、これまではいわゆるペケ台を使っていました。

しかし、ペケ台は元々、移動先等で工作台を簡単に設置したい時に活躍するものです。

また、ペケ台の最大の欠点は、天板の下のスペースが有効活用出来ないことです!

自宅の工作室なら、据え置き型のしっかりしたものの方が適しているはずですし、

天板下のスペースが活用できることも大きなメリットです!

さて、ホームセンターで材料を眺めながらどうするか決めましょう。

天板は定尺の1820 × 910 とし、やや重いのですが頑丈な12ミリ厚のOSB材にしました。

値段は、針葉樹合板とラワン合板の中間で、1900円ほどです。

この天板のたわみ補強と、脚になる材を探していたんですが、

SPF材よりさらに安いトドマツ材が目に留まりました!

39 × 89(いわゆるツーバイフォー)1820ミリ長が何と400円弱!

アカマツ材やヒノキ材の半分の値段です!

柔らかめの材質ですが、これだけ厚みがあれば今回の用途には充分な強度が期待出来そうです!

そこで、このトドマツ材を6本買ってきました。

では、早速工作開始です。

天板の補強はこんな感じです。

天板からトドマツ材に、150ミリ間隔で、90ミリ長コーススレッドをねじ込んで固定しました。

3ミリ径の下穴を開けて作業しました。(コーススレッド3.8ミリ径)

脚は、このトドマツ材を850ミリ長にカットして、コーススレッドで固定しました。

850ミリだと台がやや高めに仕上がりますが、自分には合っていると思います。

出来ました!

では、ペケ台と入れ替えます!

充分頑丈に仕上がったようです!

サイクロン集塵缶が下に収まったのも凄く嬉しい!

まだ工具等置けますね!

今回は、材料費もかなり抑えることが出来ました。

簡易型冬用ケージ出来ました!

移動用も兼ねたワンコのケージですが、

夏用ケージを基準にして、そこから長さ、幅、高さ、共にサイズダウンすることにしました。

長さは10cm、幅と高さは5cmずつ小さく。

これだけで全体の容積はかなり減った感じになります。

持ち運びや車に載せる時もかなり楽になるでしょう。

では、ホームセンターで材料買い出しです。

針葉樹合板定尺(1820 × 910)9ミリ厚と、SPF38×38角材3650長を購入。

3650ミリ長の角材はさすがに車に載らないので、半分にカットしてもらいました。

あとは前回も使った軟鋼材の金具8個。

さあ、戻ってすぐに作業開始です!

合板から600×400サイズを4枚、角材は350ミリ長を8本それぞれ切り出します。

中古で買った丸ノコ、リョービW663EDMが予想外に快調で、スムーズにキレイに切れました!

角材にはトリマー横溝ビットで深さ12ミリの溝を彫りました。

この溝に3.5ミリ厚合板をはめ込んで壁にします。

金具はディスクグラインダーで2つにカット。

冬用ケージ2つ出来ました。

夏用ケージの下にコータ君すでに入っています!

中に手を入れてみただけで温かく感じるので、まずはこれでいってみたいと思います!

床張り替え(4) 床板接着して固定

暑さも去り、久々の室内作業です!

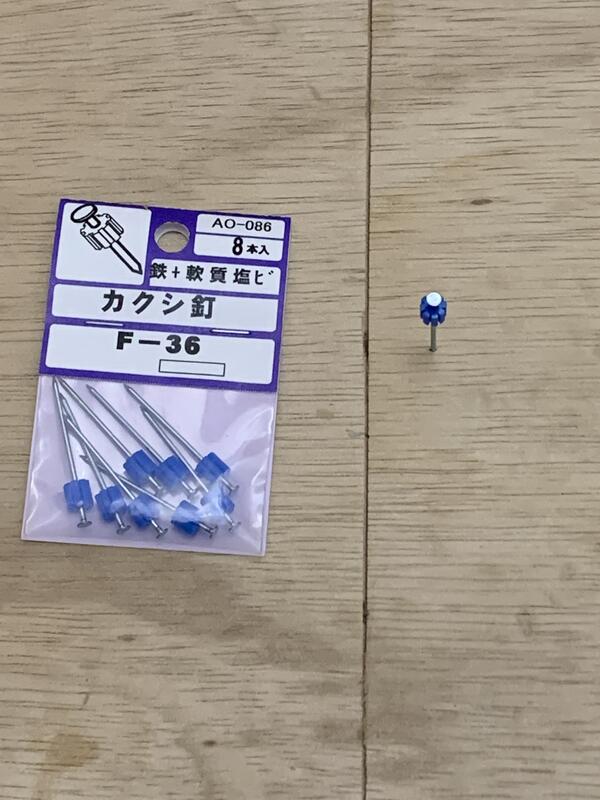

床板を切り出して根太の上に置いたままでしたが、フロアー釘と接着剤を使って固定する作業をやります。

根太に木工用ボンドをたっぷり塗って、左端から床板を固定していきます。

このあと、斜め切りした切断面にステンレスのフロア釘を打ち込み、根太にしっかりと固定します。

そして、この切断面にもボンドを塗った上で、次の右側の板を同じように固定していきます。

フロア釘は板の右端だけに打ち込むので、板の左端が浮かないように、ここには隠し釘を打ち込んでおきます。

写真を撮っておけば良かったんですが、この釘はこの青いゴム状のところだけが残るまで打ち込みます。

そして、釘の上の残った部分とゴムが一緒に折り取れるようになっています。

これで打ち込んだ釘はほぼ見えなくなるようにしてあるんですね。

このあと、4辺のすき間には木工用コーキング剤を充填します。

最後に床板表面にサンダーがけして床用ニスを塗ります。

または、コルク板を貼るのもいいかもしれません。

床張り替え(3) 型取りは難しい!

工作物や建材を切り出す時、

長方形や正方形であれば、直角を出して長さを計ればいいですよね?

でも、いびつな台形とか曲線が含まれる形の型取りは結構難しくなります。

押し入れの壁と床を補修した時、床面はいびつな台形だったんですが、

スケール(巻き尺)だけで型取りしようとしたので、上手くいかず、何度もやり直すはめになりました。

で、このすき間ですが、コーキング剤で埋めてさらにその後石膏ボードの壁を貼ったので隠れちゃうんですね。

しかし、壁面が出来上がっている状態の床だけ補修するのなら、

床面になる板材を出来るだけすき間なく切り出す必要がある訳です。

このおよそ900×900ミリの床面の4隅の切り欠きは何とか出来るとして、

すき間なく1枚の板で切り出すのは、かなり難しいということが分かると思います。

フローリング材も幅は300ミリほどですから、それにならって下のように合板を切り出してみました。

この奥のすき間が気になりますね・・・

で、この右側をカットアンドトライしながら何とかやり直しました。

こんな程度ですが、細部をもうちょっと修正して次の工程にいこうと思います。

さて、考えてみると、1か所でも直角が出ていれば採寸は楽になりそうです。

そして自在に角度変更が出来る定規を使うといいのかな? とも思います。

サイズが小さければ、「型取りゲージ」といった工具もあるようですね。

壁設置用扇風機の取り付け(3)

安価で強度も十分な金具ネグロスが入手できたので、次は木材の加工です。

余っていた9ミリ厚ラワン合板、それに買ってきた19ミリ厚89ミリ幅のSPF材を使いました。

H鋼の幅がどこも同じだと早合点して丸ノコで木材を切り揃えたんですが、切ってから失敗に気付きました。

恥ずかしいことですが、こんなミスがまだ多いんです・・・

「作業は素早く、間違いは少なく」でないといけませんね。

そこで、切り幅を間違えた方の木材はマルチツールでトリミングしました。

さてこれより前に、あり合わせの物を集めてこんな感じかな?と作ってあったのがこれです。

これだと、扇風機が前傾していますし、下部のゴム脚が板材にしっかりと接しておらず不安定です。

この扇風機が落ちてきたら大変です。

そこで、次のように作り直しました。

この19ミリ厚のSPF材は、9ミリ厚合板の裏から4本の木ネジでガッチリと固定してあります。

ネグロスも4つ使いました。

これに扇風機を固定してみると、今度は安定していい感じになりました!

もう1か所のH鋼の幅が狭い方はこんな感じにしましたが、まあいいでしょう。

今回使った金具ネグロスですが、本来の電工のシーンでの使い方とはちょっと異なるんです。

でも、このH鋼と合板の固定にはピッタリだったと思っています!

早速2台の扇風機が活躍してくれていますが、今日も相変わらずの猛暑です!

カミさんから増設の注文が来るかもしれません。

壁設置用扇風機の取り付け(2)

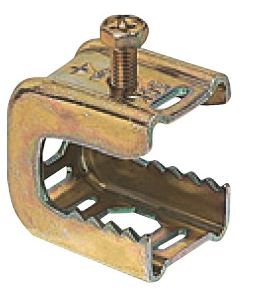

さて、H鋼に扇風機を取り付けるために

まずH鋼に木の板材を固定することを考えました。

以前、工事現場で板材を挟む丈夫な金具を見た覚えがあるんです。

名前は知らないので、「挟む金具」で検索してみました。

これで「C型クランプ」を見つけることが出来ました!

この金具はやや高価なんです。

そして、昔自分が工事現場で見かけた金具ですが、資材売り場にあるはずだと思って見に行きました。

大きなホームセンターで探してみました。

丁寧に探したつもりでしたが見つかりません。

そこで、スマホで検索したところ画像が見つかりました!

これです!

これが昔自分が見た金具です!

早速、この画像を建築資材担当の方に見ていただきました。

最初の方は「見たことがない」と言って、金物に詳しそうな方を呼んで下さいました。

2人目の方は画像を見るなり

「あ、これはここじゃないよ。

電工コーナーにある。 ネグロスだよ!」

本当に凄いですよね!

何万点(いや、こんな数ではすまない)とある部材の中の目的の部品を即座に言えるって!

もちろん、部署ごとに担当してるんだと思うんですが。

そして、電工コーナーに行くと様々なサイズの「ネグロス」が置いてありました!

自分がさらに感心したのは、最初の方も一緒に付いて来てくれて、この金具を確認していたんです。

誰だって自分の知らない物があるでしょうから、新しい物をその都度勉強して行こうという姿勢なんですね!

さすがプロですよね!

で、「ネグロス」というのは社名なんですが、この会社が開発したこの金具の名称は正しくは「パイラック」といいます。

で、この金具は、パイラックともネグロスとも呼ばれているんですね。

ちょっと話がそれますが、ネグロスという社名の由来には想いが込められていると書かれていました。

(続く)

このウェブサイトは、

NetCommons3.3.7で動いています。

NetCommons プロジェクト 開発の、

CMS+グループウェアです!

| 日 | 月 | 火 | 水 | 木 | 金 | 土 |

28 | 29 | 30 | 1 | 2 | 3 | 4 |

5 | 6 | 7 | 8 | 9 | 10 | 11 |

12 | 13 | 14 | 15 | 16 | 17 | 18 |

19 | 20 | 21 | 22 | 23 | 24 | 25 |

26 | 27 | 28 | 29 | 30 | 31 | 1 |