カテゴリ:工作・修理

新車に装着したタイヤ その後どうか?

ナットが長くてフェンダーからはみ出るので、ショートタイプのナットに取り替えました。

これではみ出さなくなったと思います。

大丈夫そうですね!

また、ナットの緩みがないかちょくちょく点検していますが、異常ありませんでした。

もう一点、タイヤバランスは取っていないんですが、今のところ、ハンドルのブレや振動など全くありません。

まだ高速道でスピード出してテストはしていないんですが、おそらく大丈夫じゃないかと感じています。

タイヤ直径は標準のより9mm大きくなるんですが、

これはスピードメータの表示が1.6%ほど小さく表示される結果になります。

これも車検時に問題にはなりません。

次は、スノースタッドレスタイヤが問題なく装着できるか、今のうちにテストしておいた方がいいですね。

前の車のホイール付き冬タイヤが履けそうなんですが、このホイールも標準とちょっとサイズが違うんです。

標準のとは、幅(4.5インチ)、PCD(100mm)は同じですが、

直径14インチが13インチ、オフセット50mmが45mmと異なっています。

13インチホイールは装着出来ていて、オフセットの差はホイールが車の外側にごくわずかせり出すだけなので、アッセンブリ等との接触は多分ないでしょう。

車検には通らない可能性がありますが、冬タイヤでは車検に出しませんから、多分大丈夫だと思っています。

最後の関門になるケースがある「ハブ径」ですが、自分の車はハブの先端が出っ張っていないので大丈夫です。

とにかく、実際に履かせて調べてみる必要がありますね!

新車用のタイヤをホイールに手組みで装着する

新車のタイヤ幅は165mm(165/60R14)で、前の車と幅は同じです。

前の車に偶然145mm幅(145/80R13)のタイヤを履く機会があったんですが、はっきりした違いに驚きました。

145mmタイヤの方が厚みがあり、道路の凸凹からの突き上げが少なくなりました。

自分はそれより、走行時の抵抗が減って車が動きやすくなっていたことに驚いたんです!

アクセルを踏んだ時の車の動き方が軽い!

下り坂でもタイヤが転がりやすくなっていることを実感出来ました。

感激したので、春の広島遠征、秋の仙台遠征へはこの145mmタイヤで往復したんです。

軽1Box車では、基本の車体をバン(商用)、ワゴン(乗用)として作られることが多いんですが、

バンの時のタイヤ幅は145mm(145/80R12LT)がほとんどだと思います。

あとはタイヤの直径とかが標準のものと大きく違わなければ問題ないし、車検も通るんですね。

こんな感じだったので、新車用にも、新品の145/80R13タイヤ、中古のアルミホイールを用意しておいたんです。

タイヤは、ヨコハマのBlueEarth・AE01 省エネタイプです。

あ、ロードインデックス(耐荷重)のことを言っていませんでしたが、標準と同じ75なのでオッケーです。

さて、最近知って驚いたんですが、タイヤをホイールに組み付けるのは自分でも出来るんですね!

しかも13インチくらいの小型タイヤなら、レバーとか使わずに体重をかけていくだけでセット出来てしまうんです!

信じられますか?

自分はYoutubeで知ったんですが、相当な驚きでした!

さあ、今日は、このタイヤをホイールに手組みしていこうと思います!

まず、古いバルブは取り除いておきます。

次に、ホイールの溝や縁を、水をつけたステンレスたわしで軽くこすって汚れをキレイに落としておきます。

新品のバルブにビードクリームを塗って、工具を使ってホイールに装着します。

工具なしでも工夫で出来ますし、簡単です。

いよいよタイヤをホイールに組み付けます!

ホイールのフチとタイヤのフチ(ビード)にビードクリームをやや多めに塗っておきます。

このあとは、タイヤもホイールも表側にして、タイヤをホイールに被せるように置き、

体重をかけながら、タイヤの裏側からホイールに押し込んでいきます。

ビードをホイール内に落とし込んでいくんですね。

タイヤの黄色印のところをバルブのとろに合わせてから押し込みました。

写真がなくてすみません!

ちょっとコツが必要ですが、思ったほど難しくはありませんでした。

ビードクリームをビードとホイールの縁に多めに塗っておくのがポイントですね。

タイヤレバー等を使う方法もあるようですが、自分は、工具なしで体重をかけてタイヤを押し込んでいく方法で出来ました。

やや時間はかかりましたが、今日のこの作業にはすごく感激しました!!

このあとは、タイヤに空気を入れるんですが、コンプレッサーはまだ持っていないので、

タイヤを車に積んで、ガソリンスタンドに持っていき、空気入れコーナーで自分で空気を入れました。

このような状態での空気入れは想定されていないからでしょうが、エラー音が鳴って何度か中断しました。

順番待ちのお客さんもいなかったので、何とか4本のタイヤに235kPa圧の空気が入りました。

車の標準タイヤとの入れ替えですが、ガレージジャッキを使って、まず前輪、次は後輪と作業しました。

インパクトレンチを使うと早いですね!

走行中のタイヤ脱落の事故なんかも耳にするので、

作業後も、レンチでトルクをかけて念入りに確認しました。

ディスクブレーキ等への干渉もなく、無事装着完了です!

最後に一つ気がかりなことがあるんです。

それは、標準ホイールとのオフセットの違いです。

オフセットは、標準ホイールが50mm、使ったホイールが45mmです。

この5mmの差は、ホイールが標準の時より車の外側へ5mmせり出す結果になるんです。

ただ、ホイール幅は、標準は4.5インチ、使ったのは4.0インチです。

この0.5インチの差がホイールの表裏で生じることを考えると、表裏共に約6.4mmタイヤ中心に引っ込む計算になります。

ホイールが車体の外側に少しでもはみ出すと車検にも通らずアウトなんです。

でも、以上の2つの計算からすると、結果大丈夫じゃないかな? と言う見通しになるんです。

で、実際ホントに大丈夫になったのか?

ん?

どうかな・・・

ナットは頭が出ちゃってるので、短いのに交換しないといけませんが、

ホイールはギリギリ大丈夫そうですね!

さて、いよいよ実際に走行テストです。

凄く軽く走る!!

乗り心地やロードノイズも悪くない!

燃費にも好影響でしょう!

燃費計測が楽しみです!

扁平率の高い厚いタイヤはワインディング走行には不利ですが、

自分の車は元々そういう走行は出来ないので、心配ないと思います。

アウトドア用ロケットストーブを時計型ストーブに仕込んでみる(4)

耐火モルタルを充填して丸1日経過しました!

次はペール缶の固定をしなければならないんですが、やっぱり早く点火してみたい!

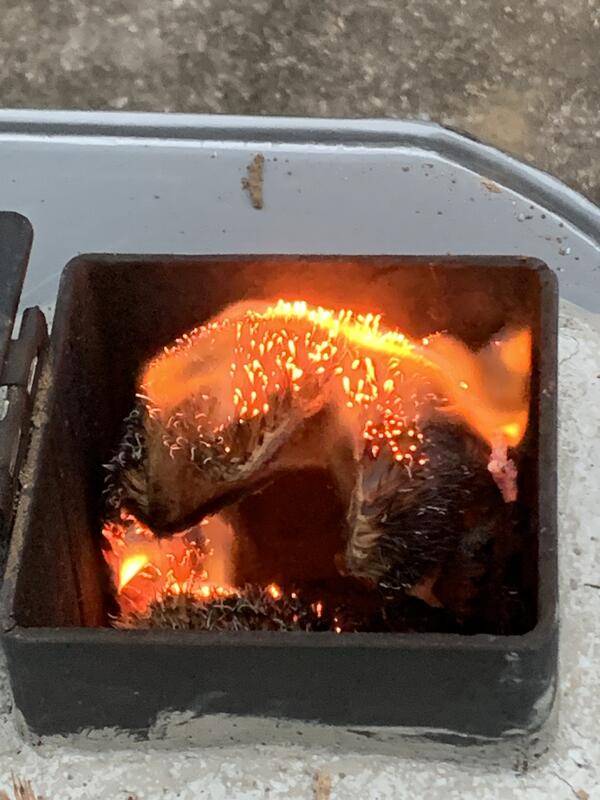

とりあえずペール缶は置くだけにして、前回同様、栗のイガを燃料にして点火してみました。

焚口にイガを入れて、トーチバナーで火を点けます。

しばらくバーナーの炎を当てて温度を上げてやります。

ロケットストーブでは、鉛直管に充分な上昇気流が生じることが条件になります。

温度が上がって高温の気体がどんどん出来るようになれば、この上昇気流が連続することになります。

燃料がしっかり燃え続けてくれれば、高温の燃焼ガスが連続して生じます。

この上昇気流によって焚口からの強い空気の流入が得られ、燃料に充分な空気を送れることになります。

これが良好な燃焼を生み、強い上昇気流を発生させるという好循環になる訳です。

さて、燃焼の様子はどうでしょうか・・・?

温度が上がって良く燃えています!

そして、炎が焚口に上がって来ずに、水平管の方に引かれるように流れているのが分かるでしょうか?

イガを大量に入れて上部のイガが燃えても、炎は下の方に吸い込まれるように下がっていっています。

伐採した小枝を入れてみました。

良く燃えています!

煙突からの煙はどうでしょうか?

点火初期にはこれよりも濃い煙が出ていましたが、燃焼が安定してくると、このようなうすい煙に変わります。

さて、耐火モルタルで充填した部分が気になります。

モルタルと鉄が接していて、鉄は冷めた状態からかなりの高温になるので、2つの部材は膨張収縮の仕方が異なるでしょう。

ですから、モルタルのひび割れや鉄からのはがれが心配です。

やはりひび割れが生じています。

サラサラにしたモルタル等で補修しようか考えています。

とりあえず、今回の燃焼実験に限って言えば上手くいったと思います!

アウトドア用ロケットストーブを時計型ストーブに仕込んでみる(3)

時計型ストーブと中に仕込んだロケットストーブの間のすき間を2か所塞ぐ必要があります。

下の写真の焚口周りと吸気口周りです。

高温になるので、通常のシーリング材、コーキング剤は使えません。

かなりの時間悩んだり調べたりしていましたが、金属板を加工して塞ごうと思い、アルミ板を買ってきました。

焚口、吸気口が通る穴を開けた蓋を作ろうという訳です。

しかし・・・

穴あけを正確にやらないと気密性がかなり悪くなりそうです。

それに時計型ストーブ本体に密着するように作るのも難しそうです。

では、耐火粘土で塞いだらどうか?

耐火粘土と言っても、混ぜ物のない普通の粘土でいいと思い探したんですが、見つかりませんでした・・・

陶芸用の粘土でも、大型ホームセンターには置いてないんです。

それなら、耐火モルタルでやってみようということになりました。

モルタルで塞ぐとなると、練りたてのモルタルが流れ落ちないようにしなければなりません。

ここで行き詰ってしまいました・・・

2日ほど前にメッシュ状の金網を使う手を思いつきました!

ところが、近場のホームセンターを数店回っても置いてない!

で、昨日になって、ちょっと遠くのカインズにステンレスメッシュの金網があるとのこと!

チェーン店のどこに希望の品があるのか、ネット上ですぐ分かったのですごく助かりました!

0.34mm径のステンレス針金で編んであり、網目の細かさは16メッシュ(1.59mmピッチ)のものです。

これに100mm角のパイプが通るように、金バサミを使って切れ込みを入れます。

くり抜くのではなく、切れ込みを入れて正方形のすき間を作ります。

これを装着してみます。

不要な部分を切り詰めます。

まあまあでしょうか。

こんな感じで行けそうですね!

もう1か所も同じように工作しました。

さあ、耐火モルタルですき間を充填してみます!

何とか出来たようです!

完全に硬化するまでこのままにしておきます。

雨はしばらく降らなさそうですが、本来ならば、乾燥させないようにシートで覆ったりしておくのが良いようです。

凍結の心配とかもまだないので、このまま放置しておきます。

明日は、ストーブ本体にペール缶を固定したいと思います。

アウトドア用ロケットストーブを時計型ストーブに仕込んでみる(2)

まだ試運転も出来る段階ではないんですが、

とにかく燃やしてみたくなりました。

こんな外観になるんですが、接合部は固定していないし、大きな隙間も全く塞いでいない状況です・・・

栗のイガを焚口に入れて、トーチバーナーで点火します。

この状況でも煙突の上昇気流は生じていました。

明日は、部材の固定と、すき間塞ぎをやってみようと思います。

このウェブサイトは、

NetCommons3.3.7で動いています。

NetCommons プロジェクト 開発の、

CMS+グループウェアです!

| 日 | 月 | 火 | 水 | 木 | 金 | 土 |

27 1 | 28 1 | 29 | 30 | 31 | 1 | 2 |

3 | 4 | 5 | 6 | 7 | 8 | 9 |

10 | 11 | 12 | 13 | 14 | 15 | 16 |

17 | 18 | 19 | 20 | 21 | 22 | 23 |

24 | 25 | 26 | 27 | 28 | 29 | 30 |